鼓形齿式联轴器生产工艺

鼓形齿式联轴器生产工艺是一个复杂而精细的过程,它涉及到多个关键步骤和严格的质量控制,每个步骤都需要精细的操作和严格的标准来确保产品的性能和质量。

锻造齿坯

目的:通过锻造得到接近成品尺寸的形状,并改善材料性能。

工艺特点:锻造过程中需要严格控制温度、压力和变形量,以确保齿坯的内部组织和力学性能满足要求。粗加工

粗车:按照设计尺寸对齿坯的外圆、内孔等进行粗加工,为后续精加工留余量。

工艺特点:粗加工阶段主要去除多余材料,为后续精加工奠定基础。精加工

精车:进一步加工齿坯,保证齿坯的尺寸精度和表面粗糙度达到要求。

铣齿:采用铣削方式初步形成齿形轮廓。

滚齿加工:使用滚齿机对齿形进行精确加工,使齿形更精准,生产效率高。滚齿加工是鼓形齿加工的重要环节,它利用滚刀与齿坯的相对运动来形成精确的齿形。

磨齿:对于精度要求高的鼓形齿,需要进行磨齿加工,进一步提升齿面精度和粗糙度。鼓形齿加工

工艺特点:利用特殊的刀具和加工设备(如数控加工),将齿加工成鼓形。精确控制鼓形的曲率,确保其能够满足补偿位移的功能。

加工方法:

变为加工法:齿机加工鼓型齿时,齿坯除了作回转运动外,同时相对于刀具作前进、后退运动(利用工作台作相对于刀具的前进、后退运动来达到)。滚刀垂直进给,以前国内加工鼓型齿多用此法。

包络加工法:齿机加工鼓型齿时,齿坯只作回转运动,滚刀中心作圆弧运动,完成对齿坯的垂直进给与水平进给。滚齿机附带加工鼓型齿的滚刀进给机构时采用此法,此种方法目前较常用。热处理

目的:提高齿面硬度、耐磨性和疲劳强度。

工艺特点:对齿部进行淬火等热处理,热处理后可能还需要进行精加工来消除变形。防锈处理

目的:防止鼓形齿式联轴器生锈,延长使用寿命。

工艺特点:进行防锈处理,如涂漆、镀锌等。质量控制与检测

检测内容:包括尺寸精度、表面粗糙度、齿形精度、硬度等。

检测方法:采用量具测量、无损检测、金相分析等手段进行检测。其他技术特点与考虑

啮合精度高:通过高精度的数控插补成形和滚齿机加工,鼓形齿的啮合精度得到显著提升,有助于减少振动、降低噪声、提高传动平稳性。

径向定心配合:设计时采用鼓形齿外齿轴套齿顶圆球面与内齿圈的齿根圆柱面作为定心表面,确保良好的定心性,避免高速运转时产生偏心振动。

互换性要求:根据市场需求,特别是轧钢生产线的特殊要求,设计中要求两半内齿圈联接绞制螺栓孔相对于定心圆的位置度公差严格,以满足互换性要求。

《鼓形齿式联轴器生产工艺》发布于2025年4月11日

-

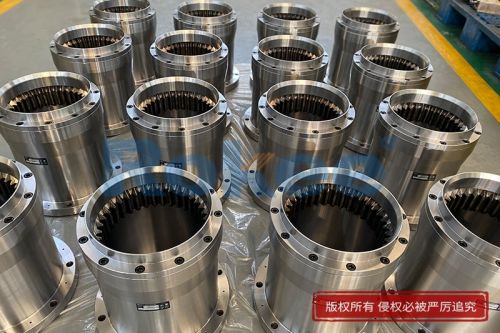

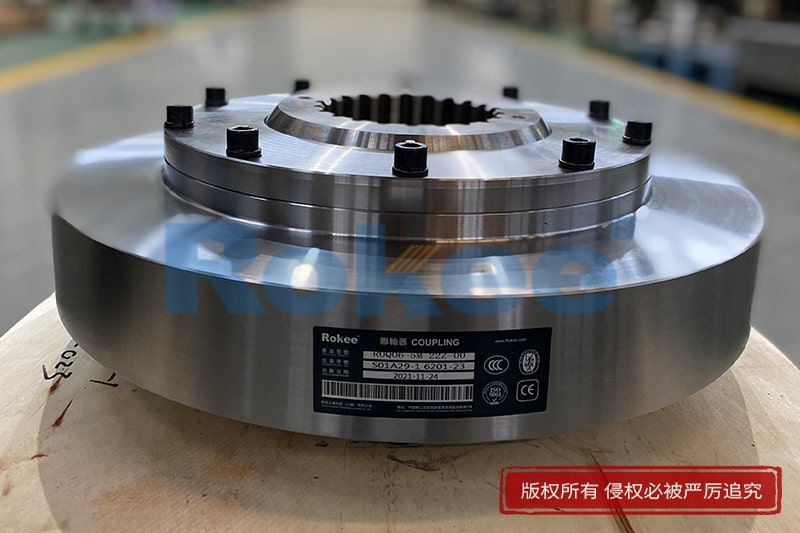

内齿接套

-

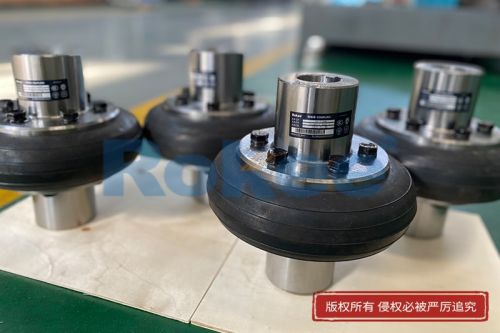

LLB7轮胎式联轴器

-

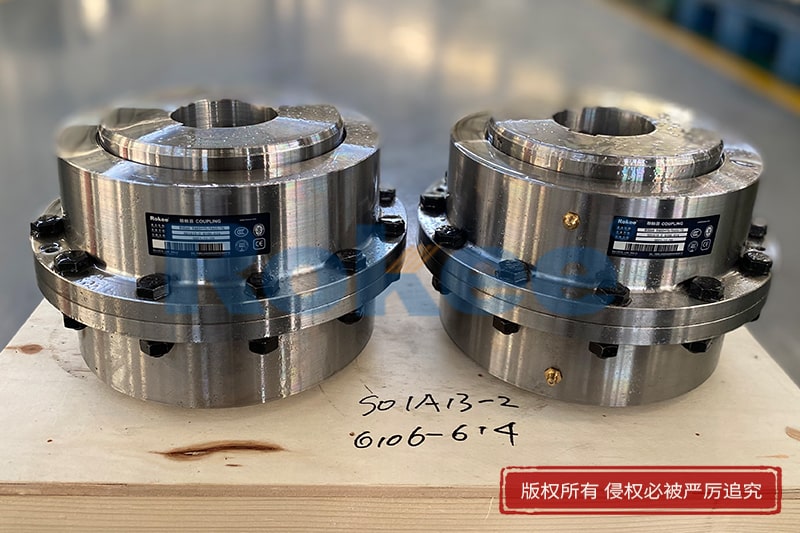

GIICLZ2鼓形齿式联轴器

-

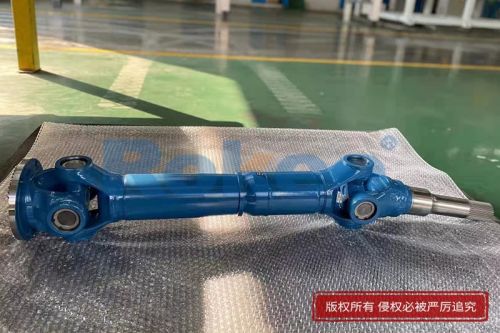

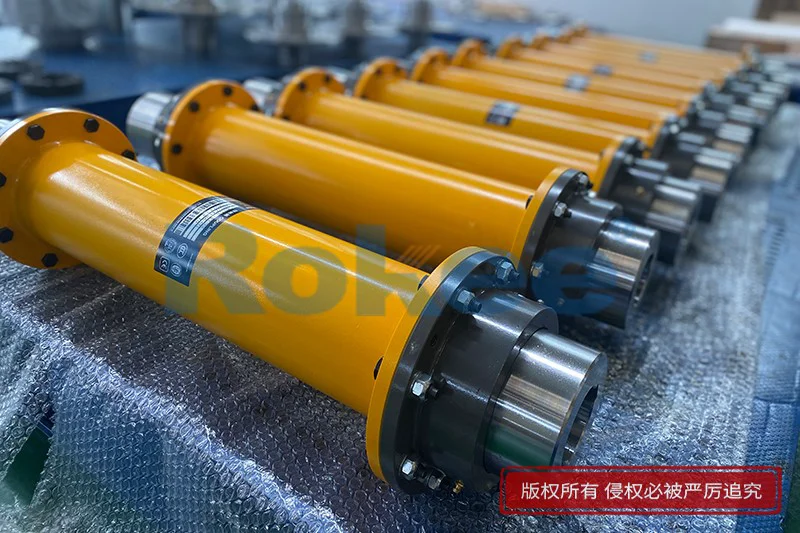

SWC万向轴定制(出口)

-

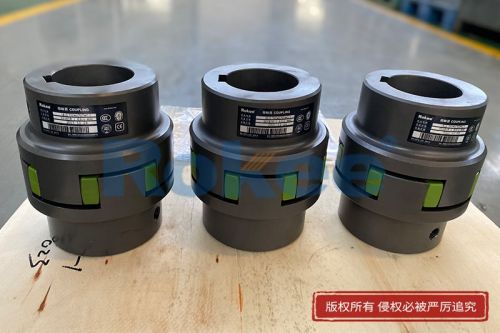

RODA鼓形齿联轴器

-

LM/ML型梅花弹性联轴器

-

伸缩型十字轴万向联轴器

-

RLAT多节膜片联轴器

-

卷筒用球面滚子联轴器