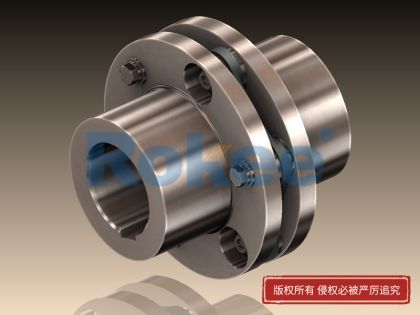

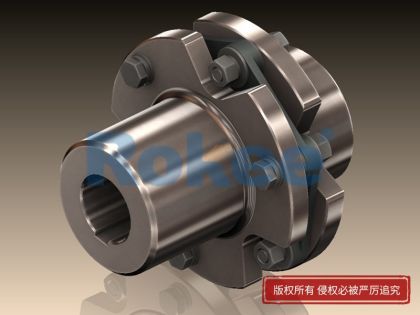

挠性联轴器

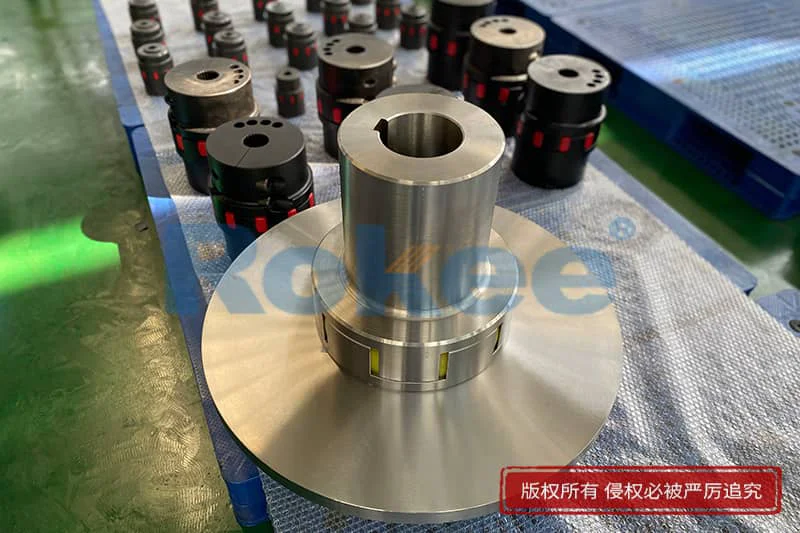

Rokee是专业的挠性联轴器生产厂家,不仅生产国家标准挠性联轴器,同时还提供非标挠性联轴器的设计定制与生产加工服务。

挠性联轴器是允许转子有单独的轴向位移,且相连两转子对中可有一定的偏差的联轴器。挠性联轴器是指具有一定的补偿被联两轴轴线相对偏移的能力。

挠性联轴器具有一定的补偿被联两轴轴线相对偏移的能力,允许转子有单独的轴向位移,且相连两转子对中可有一定的偏差。根据是否含有弹性元件,挠性联轴器可分为弹性挠性联轴器和刚性挠性联轴器两大类。其中,弹性挠性联轴器包含如弹性套柱销联轴器、弹性柱销联轴器、轮胎式联轴器、膜片联轴器、蛇形弹簧联轴器等多种类型;而刚性挠性联轴器则主要包括滑动联轴器、齿式联轴器、万向联轴器、滚子链联轴器等。

功能与特点

补偿轴间偏差:挠性联轴器能够补偿两轴之间的角度、平行和轴向位移,确保机械系统的正常运转。

传递扭矩:联轴器能够有效传递从驱动轴到从动轴的动力,实现机械系统的功率传输。

减震和缓冲:部分挠性联轴器具备弹性设计,能够吸收冲击和振动,减少对机械设备的损伤。

简化装配和维护:挠性联轴器的设计使得设备的安装、拆卸和维护相对简便,提高了工作效率。

在现代工业传动系统中,联轴器作为连接两轴或轴与回转件的关键部件,承担着传递运动和动力的核心职责。其中,挠性联轴器凭借其独特的柔性补偿能力,在存在安装偏差、载荷波动或振动冲击的工况中占据着不可替代的地位。与要求两轴严格对中的刚性联轴器不同,挠性联轴器通过自身结构设计或弹性元件的变形,能够有效补偿轴向、径向和角向的相对位移,同时兼具缓冲减振、保护传动系统的功能,成为保障机械设备高效稳定运转的重要“柔性纽带”。

挠性联轴器的核心价值在于“柔性适配”与“稳定传动”的平衡。在工业生产中,设备安装时的对中误差、运行过程中轴的热膨胀冷缩、基座振动以及负载变化等因素,都会导致两轴之间产生相对位移。如果采用刚性联轴器,这些位移会转化为额外的弯矩和径向力,加剧轴承磨损、增加轴系负荷,甚至引发设备振动、噪声增大等问题,严重时会导致传动系统失效。而挠性联轴器通过巧妙的结构设计,能够将这些相对位移通过自身的弹性变形或活动部件的滑动来吸收消解,避免附加载荷对轴、轴承及其他传动部件的损害,从而延长设备使用寿命,提升系统运行的可靠性。

根据是否包含弹性元件,挠性联轴器可分为无弹性元件和有弹性元件两大类,两类产品各具特点,适配不同的工况需求。无弹性元件挠性联轴器依靠自身可动部件的相对运动来补偿位移,不具备缓冲减振能力,但传递扭矩的能力较强,结构相对简单。常见的此类联轴器包括滑块联轴器、齿式联轴器和万向联轴器等。以齿式联轴器为例,其核心结构由两个带外齿的半联轴器和一个带内齿的壳体组成,通过外齿与内齿的啮合传递扭矩,啮合间隙的设计使其能够有效补偿两轴的相对位移。其中,鼓型齿式联轴器通过将外齿套的齿形设计为圆弧齿廓,进一步增大了接触面积,减少了齿面局部应力,在高扭矩、高转速的复杂工况中表现优异,其允许的角向位移可达0.5°~1.5°,径向位移补偿范围为0.5~1.5mm,轴向窜动允许值为±1~3mm,扭矩传递范围可覆盖500~50000N·m,转速能达到6000rpm,广泛应用于重型机械、冶金设备等重载传动场景。

有弹性元件挠性联轴器则通过橡胶、聚氨酯、金属弹性体等弹性材料的变形来实现位移补偿,同时具备显著的缓冲减振效果,适用于频繁启动、反转或负载波动较大的工况。这类联轴器的性能很大程度上取决于弹性元件的材料特性和结构设计,不同材料的弹性元件适配不同的工作环境:橡胶类弹性元件适用于低转速、轻载的振动隔离场景;聚氨酯类兼具耐磨性和高弹性,适合正反转频繁的场合;金属弹性体则具有强度高、使用寿命长、不易老化的优点,能够适应高速重载工况。常见的有弹性元件挠性联轴器包括弹性套柱销联轴器、弹性柱销联轴器、轮胎式联轴器等。弹性套柱销联轴器通过橡胶套管传递动力,依靠橡胶的弹性变形补偿径向和角向位移,允许的径向偏移不超过0.3~0.6mm,角向偏移不超过1°,具有结构简单、拆卸方便、成本低廉的特点,广泛应用于中小型转矩的传动系统,尤其适用于启动频繁的高转速轴类连接;轮胎式联轴器则以橡胶或帘线制成的轮胎环作为弹性元件,通过压盘与螺钉固定在两个半联轴器上,其弹性变形能力强,可允许较大的相对位移,同时具备优异的减振性能,无需润滑,适用于经常起动、存在较大轴向变形的传动场景,如水泵、风机等通用机械。

挠性联轴器的设计与制造融合了材料科学、力学分析和精密加工等多项技术。在材料选择上,传递扭矩的核心部件通常采用高强度合金钢,如42CrMo等,经过渗碳淬火等热处理工艺,确保其硬度和耐磨性,齿面硬度一般可达到HRC58-62;弹性元件则根据工况需求选择不同配方的橡胶、聚氨酯或金属材料,高温工况会选用耐热性强的硅橡胶,其工作温度上限可达200℃,低温环境则需采用抗脆性断裂的特殊材料。在结构设计上,现代工业已广泛应用计算机辅助设计和有限元分析技术,通过模拟不同工况下的应力应变分布,优化部件结构,减少应力集中,提升产品的承载能力和使用寿命。例如,鼓型齿式联轴器的圆弧齿廓设计、弹性体联轴器的多齿接触结构等,都是通过精准的结构优化实现性能提升的典型案例。

正确选型是确保挠性联轴器充分发挥性能的关键,选型过程需综合考量多种因素。首先是扭矩参数,需根据设备的额定功率和转速计算所需传递的扭矩,并预留1.5-2.5的安全系数,确保联轴器在过载工况下仍能稳定工作;其次是位移补偿需求,需准确测量或估算两轴之间可能产生的轴向、径向和角向位移量,选择补偿能力匹配的联轴器类型;再者是工作环境,高温、低温、潮湿、腐蚀性介质等特殊环境会影响材料性能,需选择对应的耐环境材料产品,如在腐蚀性环境中可选用氟橡胶材质的弹性元件,其适用pH值范围可达0-14;此外,安装空间、转速范围、维护便利性等也是选型时需考虑的重要因素。例如,在安装空间受限的场景中,可选择结构紧凑的滑块联轴器;在高速精密传动系统中,应选择动平衡性能好、振动小的膜片联轴器或金属弹性体联轴器;在需要频繁维护的工况中,可选择拆卸方便的弹性柱销联轴器,其弹性元件的更换无需复杂的工具和工序。

挠性联轴器的应用场景几乎覆盖了所有工业领域,从普通机械到精密设备,从地面工业到船舶海洋工程,都能看到其身影。在电力行业,火电机组的汽轮机与发电机之间通常采用大型齿式挠性联轴器,能够有效补偿轴系的热膨胀位移,传递巨大的扭矩;在石化行业,压缩机与电动机的连接常选用具有减振功能的弹性体联轴器,以应对设备运行中的振动和不对中问题;在机床领域,精密加工设备则采用高精度膜片联轴器,在传递动力的同时保证传动精度,确保加工零件的尺寸精度和表面质量;在船舶推进系统中,挠性联轴器能够适应螺旋桨轴系的动态变化,吸收船体振动带来的冲击;在风力发电机组中,为应对塔筒摆动和叶片载荷的变化,挠性联轴器更是保护齿轮箱和发电机的关键部件,有效延长了风电设备的使用寿命。

在日常使用中,合理的维护保养能够有效延长挠性联轴器的使用寿命。对于有润滑需求的联轴器,如齿式联轴器,需定期检查润滑油脂的状态,及时补充或更换,防止齿面磨损加剧;对于有弹性元件的联轴器,应定期检查弹性元件的磨损、老化情况,如发现橡胶开裂、聚氨酯变形等问题,需及时更换,避免因弹性元件失效导致补偿能力下降;同时,定期检查联轴器的连接螺栓、键等部件的紧固状态,防止松动引发的振动和冲击,也是维护工作的重要内容。此外,设备启动前的对中检查、运行中的振动监测等,都能帮助及时发现问题,避免故障扩大。

作为工业传动系统中的关键柔性部件,挠性联轴器的发展与工业自动化、智能制造的进程紧密相关。其通过自身的柔性补偿能力,化解了传动系统中的各种“不协调”因素,为设备的稳定运行提供了保障。从结构简单的滑块联轴器到集成智能监测的高端弹性体联轴器,挠性联轴器的每一次技术升级,都源于工业生产对传动精度、可靠性和智能化水平的更高需求。未来,随着材料技术、制造工艺和智能化技术的持续进步,挠性联轴器将在更广泛的领域发挥作用,为工业传动系统的高效、稳定、智能运行提供更有力的支撑。

《挠性联轴器》发布于2021年9月26日