卷筒联轴器

Rokee是专业的卷筒联轴器生产厂家,不仅生产国家标准卷筒联轴器,同时还提供非标卷筒联轴器的设计定制与生产加工服务。

卷筒联轴器是起重设备传动系统中重要的的部件, 通过其连接减速机动力输入轴和卷筒契合,传递扭矩同时限制卷筒的轴向窜动,并且带有机械或者电子磨损报警,是卷筒式提升机构的核心部件之一。

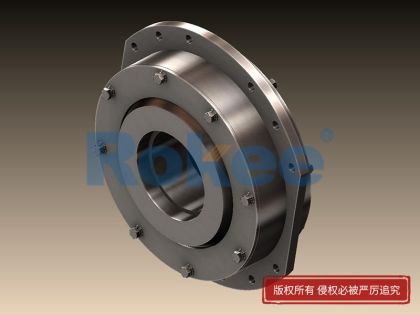

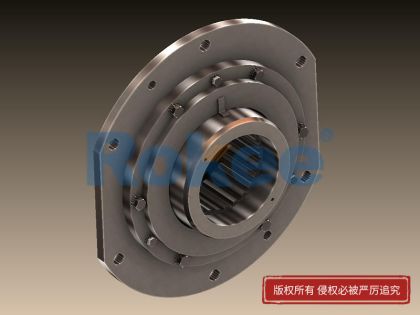

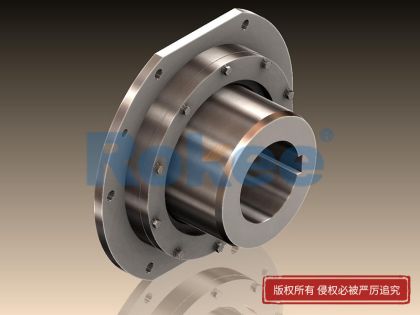

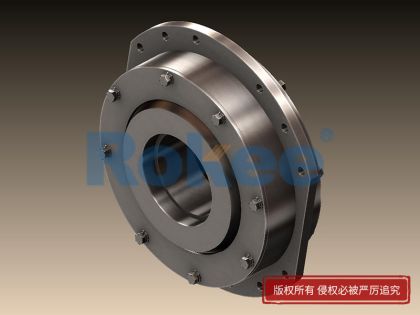

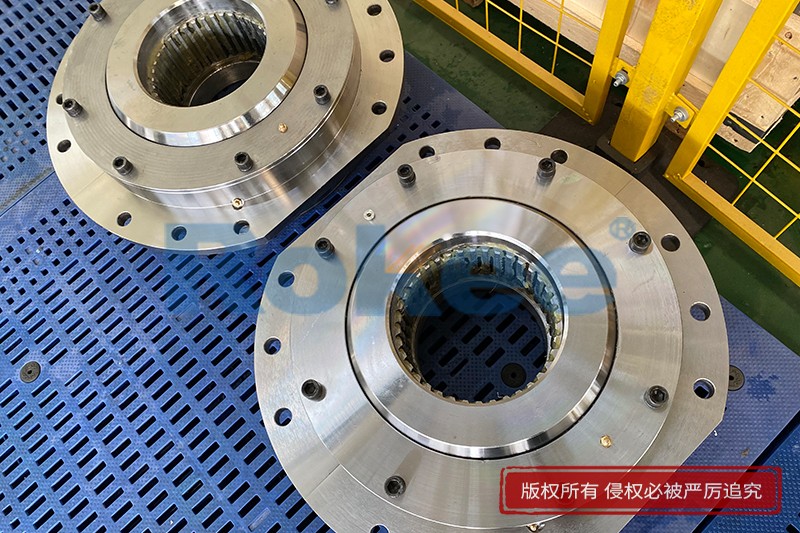

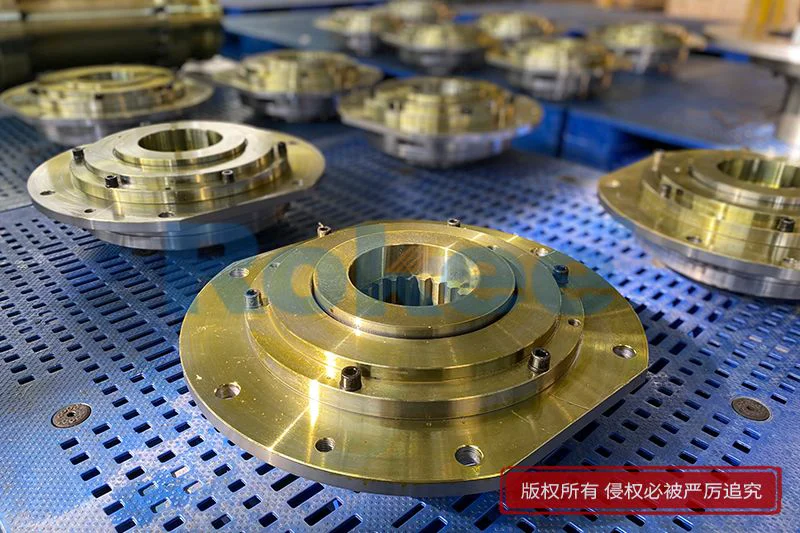

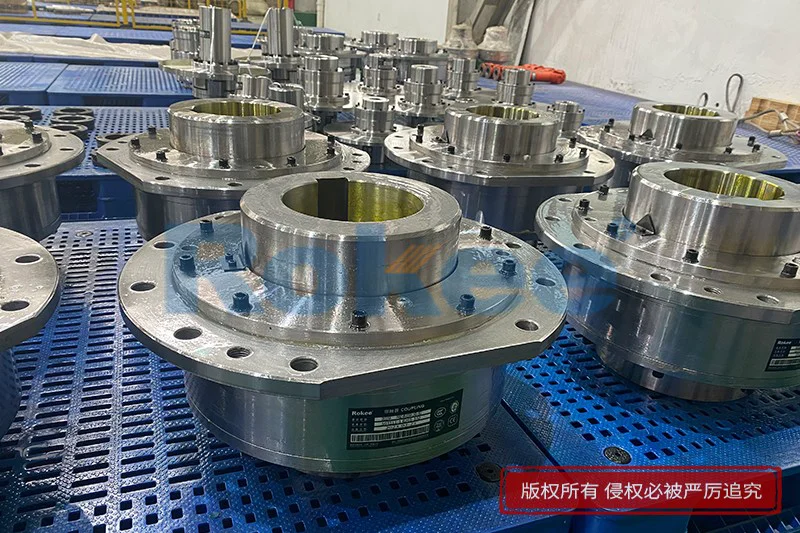

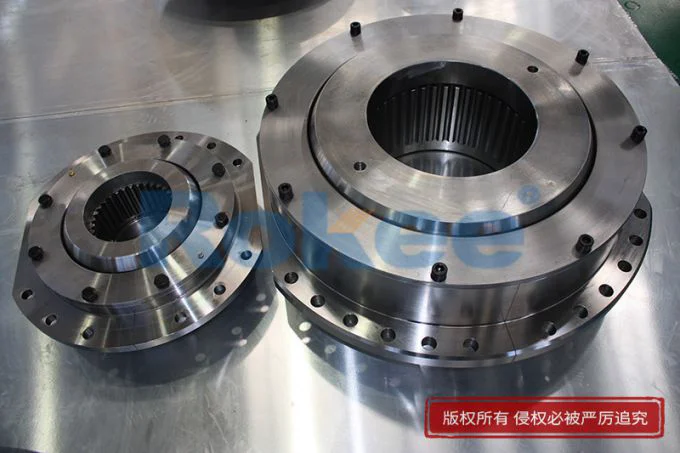

卷筒联轴器由带鼓形齿的外齿轴套、带连接法兰和内齿圈的外套、带外球面的承载环、端盖和密封圈等组成,并设有定位磨损指针、润滑油孔和通气孔。其中,外齿轴套和外套构成的联轴器传递驱动功率,而由承载环的外球面和外套的内承载面形成的接触副构成自动调位的球面轴承,承受径向载荷。

卷筒联轴器的工作原理是利用其结构中的弹性元件,这些弹性元件周向排列并连接联轴器的两半主、从轮毂。弹性元件的螺旋通过金属夹板固定联轴器,使弹性体在联轴器主、从轮毂的空间内自由变形。这种变形可以抵消弹性位移,包括轴向、径向和轴倾角的自由变形。

卷筒联轴器主要用于起重设备中起升机构的减速器输出轴与钢丝绳卷筒的连接,也适用于其他类似的既传递转矩又承受径向载荷的机械设备。但需注意,它不能用作需承受轴向载荷的传动。

在工业传动系统的核心部件中,卷筒联轴器作为一种重要的挠性联接装置,承担着传递转矩与适应工况偏差的关键作用,广泛服务于起重运输、新能源、汽车制造等多个领域。其性能的稳定性直接影响整个设备运行的效率与安全性,随着工业自动化水平的提升和新兴产业的发展,对卷筒联轴器的技术要求也在不断升级。

卷筒联轴器的核心价值在于实现不同轴系之间的柔性联接,既要保证转矩的高效传递,又要能够承受一定的径向载荷,并补偿安装与工作过程中产生的轴线偏差。与刚性联轴器相比,卷筒联轴器具备更强的环境适应性,通过特殊的结构设计抵消制造装配误差、轴系变形及温度变化带来的不利影响,避免传动部件因刚性冲击而损坏。其适用范围明确,主要用于需要传递转矩并承受径向载荷的机械设备,而不适用于承受轴向载荷的传动场景,这一特性决定了其在特定工业领域的针对性应用。

从结构组成来看,卷筒联轴器通常由外齿轴套、外套、承载环、端盖及密封圈等关键部件构成,部分型号还配备了定位磨损指针、润滑油孔和通气孔等辅助结构。其中,外齿轴套一般带有鼓形齿,与带联接法兰和内齿圈的外套组成鼓形齿式传动机构,负责动力的高效传递;承载环采用外球面设计,与外套的内承载面形成自动调位的球面轴承结构,从而实现径向载荷的有效承载。这种结构分工使得卷筒联轴器能够同时满足转矩传递和径向承载的双重需求,结构紧凑且协同性强。为保障传动效率和部件寿命,联轴器的内、外齿通常采用油浴润滑方式,通过端盖和密封圈形成密封系统,防止润滑脂泄漏,确保齿面在良好的润滑环境下工作,减少磨损损耗。

卷筒联轴器的工作原理基于齿面啮合传动与球面调位补偿的协同作用。当动力从减速器输出轴传递至外齿轴套时,通过鼓形齿与外套内齿圈的啮合实现转矩传递,同时承载环的外球面与外套内承载面的滑动配合,能够自动调整轴线位置,补偿角向和径向偏差。鼓形齿的特殊曲面设计扩大了啮合接触面积,不仅提升了转矩传递能力,还增强了对偏差的适应能力,一般可允许一定角度的角向偏移,确保在轴线存在轻微偏差的情况下仍能稳定传动。定位磨损指针的设计则为设备维护提供了便利,通过观察指针与刻痕的相对位置,可直观判断齿面磨损程度,及时发现潜在故障隐患。

在应用场景方面,卷筒联轴器的身影遍布多个工业领域,其中起重设备是其主要的应用场景之一,尤其适用于起重设备起升机构的减速器输出轴与钢丝绳卷筒的联接。在起重机工作过程中,起升机构需要频繁承受交变载荷和冲击载荷,卷筒联轴器通过自身的缓冲性能和载荷承载能力,保障动力传递的平稳性,避免因载荷波动对减速器和卷筒造成损伤。随着风电产业的快速发展,卷筒联轴器在风能发电设备中的应用也日益广泛,用于连接风机传动系统的关键轴系,适应风电设备户外恶劣环境下的工作要求,抵御高温、低温、风沙等自然因素的影响,确保发电效率的稳定性。

汽车制造业也是卷筒联轴器的重要应用领域之一,随着中国汽车产业的持续发展和新能源汽车的兴起,对卷筒联轴器的需求量呈现显著增长趋势。在汽车生产过程中,卷筒联轴器用于各类传动设备的轴系联接,尤其是在新能源汽车的动力系统中,为提高续航里程和性能稳定性,对联轴器的减震效果和传动效率提出了更高要求。此外,在电力系统、矿山机械、港口装卸设备等领域,卷筒联轴器也凭借其可靠的性能,成为保障设备正常运行的关键部件,在智能电网和新能源并网技术的发展进程中,其在提高传输效率、减少能量损耗方面的作用愈发重要。

合理选型是确保卷筒联轴器充分发挥性能的前提,选型过程需综合考虑多个因素,包括传递转矩的大小、工作转速、被联接轴系的安装精度、载荷特性以及工作环境等。在载荷平稳、两轴安装精度高且工作中无相对位移的场景下,可选用结构简单的刚性卷筒联轴器;若因制造装配误差、轴系变形等因素导致两轴轴线相对位置精度较低,则应选择具备位移补偿能力的挠性卷筒联轴器;对于冲击振动较大、载荷变化频繁、需要频繁起动和换向的场合,应优先选用具有缓冲吸振能力的弹性元件挠性联轴器。在高温、低温或存在腐蚀性介质的恶劣环境中,应避免选用橡胶等易老化变质的弹性元件联轴器,优先选择采用耐腐蚀、耐高温材料制造的产品。同时,选型时还需根据卷筒轴的直径、转矩和转速等核心参数,结合相关标准确定具体型号和结构尺寸,确保选型的科学性与合理性。

正确的安装与规范的维护是延长卷筒联轴器使用寿命、保障运行安全的关键环节。在安装前,需对联接的配合表面进行全面检查,清除防锈油脂、毛刺和油污,确保表面清洁平整。由于卷筒联轴器通常采用过盈配合,安装时一般需要解体加热套装,将外齿轴套加热后套装在减速器输出轴上,加热温度需根据过盈量大小和环境温度精确计算确定。安装过程中,需将外套与内端盖、密封圈组合后套入卷筒并定位紧固,移动套筒对准外齿轴套缓慢套入,确保对准钢码标记的位置。同时,必须保证定位磨损指针安装位置正确并校正相关尺寸参数,联轴器与卷筒的联接以及端盖的紧固应采用强度性能等级不低于8.8级的螺栓组,在卷筒直径特定位置每隔90°测量减速器端面与卷筒端面之间的距离,确保安装精度。需要特别注意的是,卷筒联轴器不能承受轴向载荷,安装时必须保证轴向定位正确,卷筒工作时产生的附加轴向载荷需由卷筒固定支承座承受,否则可能破坏联轴器的轴向限位,导致联接失效甚至引发安全事故。

在日常维护方面,需建立定期检查机制,至少每三个月检查一次定位磨损指针与定位磨损刻痕的相对位置、联接螺栓的紧固状况以及齿面的润滑状态,并及时加注润滑脂。若设备长时间停用,再次启用前应更换全部润滑脂,防止润滑脂失效导致部件磨损加剧;在正常工作条件下,至少每六个月更换一次润滑脂,确保润滑系统的有效性。当发现定位磨损指针与刻痕的相对位移量超过规定值时,表明鼓形齿已磨损至极限厚度,需及时更换联轴器;若卷筒工作时承受正反双向载荷,位移量允许值可适当放宽,但仍需控制在两倍规定值以内。此外,还需定期检查轴向串动量,若超出极限值,应及时调整卷筒组固定支承座的轴向间隙并锁紧,避免因轴向窜动过大影响传动稳定性。

随着制造业升级和技术创新的推进,卷筒联轴器的技术发展呈现出多元化趋势。在材料应用方面,高性能合金材料的应用日益广泛,如不锈钢、钛合金等,这些材料具备更优异的强度、耐腐蚀性能和热稳定性,能够适应新能源、航空航天等领域的恶劣工作环境,提升产品的使用寿命和可靠性。在结构设计上,朝着小型化、紧凑化方向发展,通过优化结构布局,在减小体积和重量的同时,提高转矩密度,满足精密机械、医疗设备等领域的空间约束要求。定制化解决方案成为市场发展的重要方向,针对不同行业的特殊需求,开发适配特定工况的产品,如适应高温高压环境、具备高转速性能的专用卷筒联轴器。

卷筒联轴器作为工业传动系统的关键部件,其技术特性与应用价值随着工业发展不断提升。从结构设计到材料应用,从选型安装到维护保养,每一个环节都直接影响其性能发挥和使用寿命。在未来的发展中,随着高性能材料的应用、智能化技术的融合以及定制化服务的完善,卷筒联轴器将能够更好地适应多元化的行业需求,为工业生产的高效、安全、绿色运行提供更有力的支撑。对于行业从业者而言,持续关注技术发展趋势,掌握科学的选型与维护方法,将有助于充分发挥卷筒联轴器的核心作用,推动传动系统的优化升级,助力产业高质量发展。

《卷筒联轴器》发布于2021年1月28日