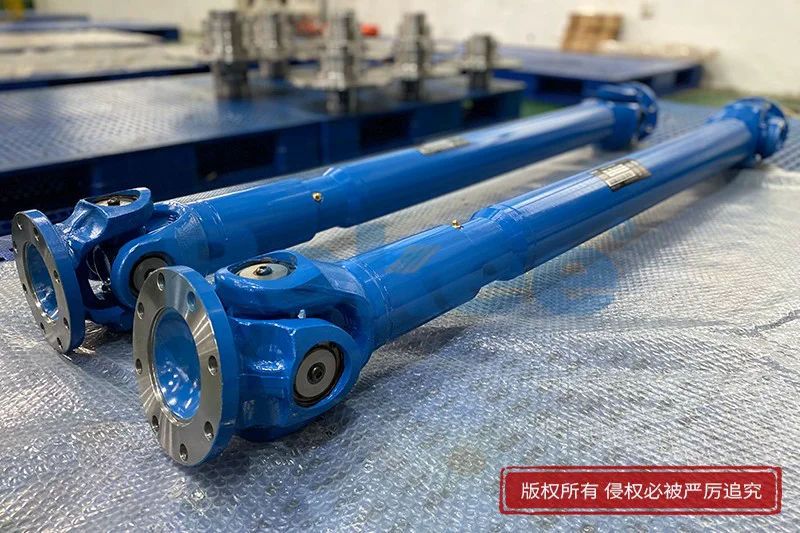

万向传动轴

Rokee是专业的万向传动轴生产厂家,不仅生产国家标准万向传动轴,同时还提供非标万向传动轴的设计定制与生产加工服务。

万向传动轴使两轴不在同一轴线,存在轴线夹角的情况下能实现所联接的两轴连续回转,并可靠地传递转矩和运动。万向传动轴结构有较大的角向补偿能力,结构紧凑,传动效率高。不同结构型式万向轴连接器两轴线夹角不相同,一般在5°-45°之间。

万向传动轴是一个高转速、少支承的旋转体,主要由万向节、传动轴以及有时加装的中间支承组成。万向传动轴的主要功能是在工作过程中相对位置不断改变的两根轴间传递转矩和旋转运动。它广泛应用于铁路机械、工程机械、交通运输车辆、农业机械以及工业制造机械等多个领域。

万向传动轴由万向节和传动轴组成,有时还包括中间支承。万向节是连接两根轴的关键部件,它允许两轴之间有一定的夹角和相对运动。

工作原理:万向传动轴通过万向节的铰链式连接,允许两轴之间有一定的夹角和相对运动,从而实现动力的传递。在工作过程中,万向节会不断改变其相对位置,以适应两轴之间的夹角变化。

在现代机械传动系统中,万向传动轴是一种不可或缺的核心部件,它如同机械系统的“柔性关节”,能够在两轴不在同一轴线、存在角度偏差甚至相对位移的情况下,实现动力和扭矩的连续、稳定传递。从汽车的驱动系统到工程机械的作业装置,从冶金设备的轧辊传动到风电装备的增速机构,万向传动轴都在其中扮演着关键角色,默默支撑着各类机械的高效运转。这种看似简单的机械部件,背后蕴含着精密的结构设计与深刻的力学原理,其发展历程也伴随着制造业的技术升级而不断演进。

万向传动轴的核心价值在于解决轴系传动中的角度补偿问题,而这一功能的实现,依赖于其科学合理的结构组成。标准的万向传动轴主要由万向节、传动轴管、花键连接等关键部分构成,其中万向节是实现角度补偿的核心机构。常见的万向节包括十字轴式和球笼式两种基本类型,十字轴式万向节由两个叉形接头和一个十字轴组成,叉形接头分别连接输入轴和输出轴,十字轴的四个轴颈通过滚针轴承与叉形接头配合,使得两轴能够在一定角度范围内相对摆动;球笼式万向节则由内星轮、外星轮、钢球和保持架构成,钢球在内星轮和外星轮的沟槽中滚动,通过保持架保证钢球的正确位置,这种结构能够提供更大的角度补偿范围,且在传动过程中转速更加平稳。传动轴管通常采用空心结构,既能够保证足够的强度和刚度以传递扭矩,又能有效减轻自身重量,减少传动过程中的惯性载荷。花键连接则用于实现传动轴的轴向伸缩补偿,同时保证扭矩的可靠传递,通过花键轴与花键套的滑动配合,解决了因设备运行过程中热胀冷缩或振动导致的轴长变化问题。

万向传动轴的工作原理基于空间几何运动学与力学传递规律。当主动轴旋转时,动力通过万向节传递给传动轴,再由另一端的万向节传递给从动轴,实现扭矩的连续传输。在单万向节传动中,当两轴存在角度偏差时,从动轴的转速会产生周期性波动,这种波动幅度与两轴夹角成正比,会影响传动的平稳性。为了消除这种波动,工程中通常采用双万向节布置方式,通过合理安排两个万向节的相位关系,使从动轴的转速波动相互抵消,从而实现等速传动。在传动过程中,万向节内部的滚动部件如滚针轴承、钢球等会减少运动摩擦,提高传动效率,同时降低磨损和能量损耗。根据相关数据,主流万向传动轴的传动效率普遍达到97.5%以上,其中高端球笼式等速万向传动轴在额定工况下的效率可达到99.2%,这一高效的传动性能得益于材料优化、精密制造工艺及润滑技术的协同作用。

根据不同的结构特点和应用需求,万向传动轴可分为多种类型。按结构形式划分,可分为十字轴式刚性万向传动轴和球笼式等速万向传动轴,十字轴式结构简单、承载能力强,适用于中低速、大扭矩的传动场景,如重型卡车、工程机械等;球笼式则具有角度补偿范围大、传动平稳的特点,广泛应用于前轮驱动汽车、精密机械等对传动平稳性要求较高的场合。按传动方式划分,又可分为硬质和软质万向传动轴,硬质万向传动轴采用合金钢等刚性材料制造,强度高、负载能力强,常用于工程机械设备等重载场景,但减震效果相对较差;软质万向传动轴则采用橡胶、塑料等弹性材料作为传动介质,减震降噪效果好,适用于汽车等需要减少振动和噪声的应用场合。此外,根据应用场景的特殊需求,还存在双联式、三叉式等特殊结构的万向传动轴,以满足不同工况下的传动要求。

万向传动轴的应用领域几乎覆盖了所有机械传动行业,成为连接动力源与执行机构的关键纽带。在汽车工业中,万向传动轴是传动系统的核心部件之一,前置后驱汽车的传动轴需要通过万向节连接变速箱和驱动桥,实现动力的远距离传递;前轮驱动汽车则采用球笼式等速万向传动轴,保证车轮在转向过程中动力的平稳传递,避免出现转速波动和振动。在工程机械领域,挖掘机、装载机、起重机等设备的作业装置需要在不同角度和位置下工作,万向传动轴能够适应复杂的运动姿态,实现发动机动力向工作装置的可靠传递,保证设备的作业效率和稳定性。在冶金行业,轧钢机、穿孔机、矫直机等设备需要传递巨大的扭矩,且设备运行过程中可能存在一定的轴线偏差,硬质万向传动轴凭借其高承载能力和角度补偿能力,成为此类设备的理想选择。在船舶和风电行业,万向传动轴同样发挥着重要作用,船舶的驱动系统通过万向传动轴连接发动机和螺旋桨,适应船舶航行过程中的姿态变化;风电装备的增速箱与发电机之间的连接也需要万向传动轴,以补偿安装误差和运行过程中的振动,保证发电效率。此外,在造纸、印刷、精密机床等行业,万向传动轴也以其独特的传动优势,成为设备正常运行的重要保障。

正确的使用和维护是保证万向传动轴长期稳定运行的关键,不当的操作和维护缺失会导致其性能下降,甚至引发故障。万向传动轴常见的故障征兆包括异响、振动加剧、油渍痕迹、转向异常等,例如在转弯加速时发出规律的“咔哒”声,可能是球笼式万向节磨损或润滑不足导致;特定车速下车身传来明显共振,可能与传动轴动平衡失衡有关;防尘套周围出现润滑脂飞溅,则说明密封装置损坏,需要及时处理。为了避免这些故障的发生,需要遵循一定的维护要点:定期检查防尘套的完整性,防尘套能够防止灰尘、水分等杂质进入万向节内部,避免滚动部件磨损,建议每1.5万公里或一定周期对其进行检查,发现破损立即更换;及时补充专用润滑脂,润滑脂能够减少万向节内部的摩擦,降低磨损,延长使用寿命,需要按照设备说明书的要求定期添加;维修更换时保证安装规范,拆卸前做好位置标记,确保安装时相位对齐,螺栓按标准扭矩紧固,更换后进行动平衡检测,避免因安装不当导致传动不平稳。此外,在恶劣工况下使用的万向传动轴,如高温、低温、粉尘、腐蚀环境,还需要加强密封防护,采用耐高温、耐腐蚀的密封材料和润滑脂,以保证其性能稳定。

在材料创新方面,新型高强度、轻量化材料的研发和应用成为趋势,碳纤维复合材料、高强度铝合金等材料的应用不仅降低了传动轴的重量,还提升了其耐腐蚀性和疲劳性能。在制造工艺方面,精密锻造、数控加工、激光切割等先进工艺的应用,提高了万向传动轴的加工精度和一致性,例如叉头法兰面的加工精度可控制在±0.02mm以内,动平衡等级达到G1级,显著降低了设备运行过程中的振动和噪声。在标准体系建设方面,已建立起覆盖材料选型、公差配合、密封润滑与动平衡控制的完整技术规范,高精度滚针轴承等关键零部件的国产化率不断提升,为万向传动轴的高质量发展提供了保障。

《万向传动轴》发布于2021年5月28日