轮胎联轴器

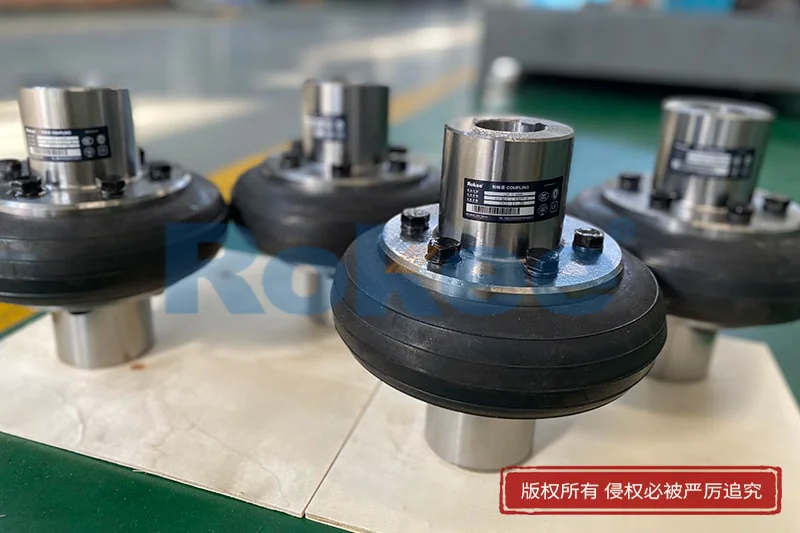

Rokee是专业的轮胎联轴器生产厂家,不仅生产国家标准轮胎联轴器,同时还提供非标轮胎联轴器的设计定制与生产加工服务。

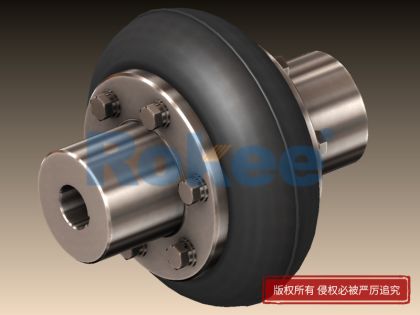

轮胎联轴器采用轮胎体状橡胶元件,与两个半联经过螺栓联接,实现扭矩传递和位移补偿。轮胎联轴器具有较高的弹性性能,扭转刚度小,减震能力强,轴向补偿能力较大,有良好的阻尼性能。

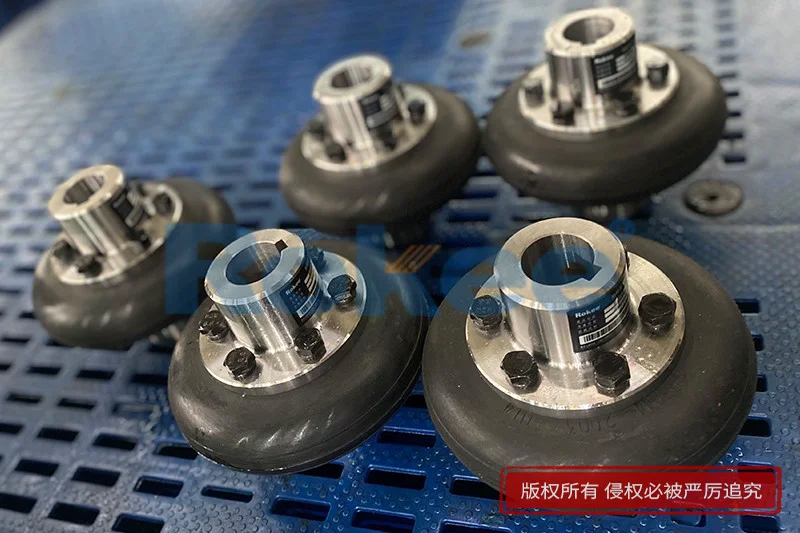

轮胎联轴器的主要型号包括UL型、LLB型、LLA型等。其中,UL型轮胎联轴器规格齐全,具有良好的减震缓冲性能;LLB型轮胎联轴器多用于冶金设备,具有高弹性和良好的轴间偏移补偿性能;LLA型轮胎联轴器则适于潮湿、多尘、有冲击、振动、正反转多变和起动频繁的工作条件。

轮胎联轴器在工作时,轮胎环会发生扭转剪切变形,因此具有很高的弹性,能够补偿两轴之间的相对位移。同时,它还具有良好的阻尼性能,结构简单,不需润滑,装拆和维护都比较方便。然而,轮胎联轴器也存在一些缺点,如承载能力不高、外形尺寸较大等。随着两轴相对扭转角的增加,轮胎外形会扭歪,轴向尺寸略有减小,这会在两轴上产生较大的附加轴向力,进而影响轴承的寿命。

在工业传动系统的复杂网络中,联轴器作为连接主动轴与从动轴的关键部件,承担着传递扭矩、补偿位移、缓冲振动的重要使命。其中,轮胎联轴器凭借其独特的柔性结构和优异的综合性能,在众多工业领域占据着不可或缺的地位。它以橡胶或聚氨酯等弹性材料为核心元件,通过巧妙的结构设计,将刚性传动的可靠性与柔性连接的适应性融合,成为保障设备稳定运行、延长使用寿命的重要支撑。从重型矿山机械到精密纺织设备,从化工反应釜到汽车传动系统,轮胎联轴器的身影无处不在,默默守护着每一套传动系统的高效运转。

轮胎联轴器的结构设计看似简洁,却蕴含着对传动需求的深刻理解。其基本结构主要由左半联轴器、右半联轴器、轮胎体、金属压板和紧固螺栓等核心部件构成。左右两个半联轴器分别与主动轴和从动轴连接,通常采用键连接或胀紧套连接的方式确保装配牢固,避免传动过程中出现相对滑动。轮胎体作为核心的弹性元件,呈环形轮胎状,其内侧通过硫化工艺与钢质骨架牢固粘接,骨架上的螺栓孔处焊接有螺母,通过高强度螺栓与两半联轴器的凸缘实现固定连接。这种硫化粘接工艺能够确保轮胎体与金属骨架之间的连接强度,避免扭矩传递过程中出现剥离现象,同时保证弹性变形的均匀性。部分优化设计的轮胎联轴器还会在轮胎体的外表面和内表面均布设置同心的弧形凹槽,通过这种结构提升承载能力并分散应力,进一步优化传动性能。此外,相邻螺栓之间采用刚性连接件连接的设计,能够在高速运转时吸收一部分离心力产生的轴向力,改善设备运行工况。

轮胎联轴器的工作原理以弹性变形为核心,通过轮胎体的扭转剪切变形实现扭矩传递和偏差补偿。当主动轴旋转时,扭矩通过左半联轴器传递至金属压板,再依靠压板与轮胎体之间的摩擦力驱动轮胎体旋转,进而通过右半联轴器将扭矩传递给从动轴。在这一过程中,轮胎体的弹性特性发挥着关键作用:当两轴之间存在径向、轴向或角向偏差时,轮胎体可通过自身的弹性变形进行补偿,避免刚性冲击对轴系和轴承造成损伤;当传动系统出现瞬时冲击载荷时,轮胎体能够通过弹性压缩吸收冲击能量,降低振动传递效率,起到良好的缓冲作用。这种基于弹性变形的工作方式,使得轮胎联轴器在传递扭矩的同时,能够有效隔离振动和噪声,为传动系统提供平稳的运行环境。与刚性联轴器相比,轮胎联轴器无需严格的对中精度,安装过程中的偏差可通过自身结构进行消化,大幅降低了安装难度和对基础精度的要求。

优异的综合性能是轮胎联轴器得以广泛应用的核心原因,其性能优势主要体现在弹性补偿、缓冲减振、维护便捷等多个方面。在位移补偿能力上,轮胎联轴器表现突出,能够实现多方向的偏差补偿,其中角向补偿可达1°-5°,轴向补偿范围为3-10mm,径向补偿则在0.5-5mm之间,具体参数根据型号和橡胶材料特性有所差异。这种强大的补偿能力能够有效应对设备运行过程中因制造误差、安装偏差、基础沉降、温度变化等因素导致的轴系偏移,避免出现卡死或过度磨损的情况。在缓冲减振方面,轮胎体采用的橡胶或聚氨酯材料具有良好的阻尼特性,能够吸收传动系统中的冲击载荷和振动能量,将振动传递降低至较低水平。实测数据显示,在轧钢传动系统等冲击载荷较大的场景中,使用轮胎联轴器可使振动峰值降低67%以上,有效保护下游轴承等精密部件,延长其使用寿命2倍以上。

维护便捷性是轮胎联轴器的另一大优势。由于其结构简单,且轮胎体与金属部件之间采用无润滑设计,无需定期添加润滑油,大幅减少了维护工作量和成本。与需要频繁润滑的齿式联轴器相比,轮胎联轴器的维护周期可延长至12-24个月,在工况稳定的场景下甚至可达到36个月以上。当轮胎体出现老化、磨损或疲劳损坏时,只需拆卸紧固螺栓即可更换,整个过程耗时短,无需专业的吊装设备,可有效缩短设备停机时间。此外,轮胎联轴器的橡胶材料具有一定的耐腐蚀性和绝缘性,能够在潮湿、多尘、有轻微腐蚀性气体的恶劣环境中正常工作,适应范围广泛。在温度适应性方面,普通轮胎联轴器可满足-20℃至80℃的工作环境,采用特殊橡胶配方的产品则可突破这一范围,在-40℃的低温或120℃的高温环境下保持稳定的弹性性能,适用于东北矿山冬季作业、水泥厂高温区等特殊工况。

基于这些性能优势,轮胎联轴器在多个工业领域得到了广泛应用,成为不同工况下的优选传动部件。在冶金行业,由于设备运行环境潮湿、多尘,且存在较大的冲击振动和轴系偏差,轮胎联轴器能够有效适应这些恶劣条件,被广泛应用于轧钢机、连铸机、破碎机等重型设备的传动系统中。以某钢铁厂轧钢传动系统为例,采用轮胎联轴器替代原有的尼龙棒销联轴器后,振动传递显著降低,棒销断裂频率从每月3次降至每年1-2次,轴承使用寿命延长40%以上。在汽车行业,轮胎联轴器凭借良好的缓冲减振性能,被应用于发动机与传动系统的连接部位,能够减少发动机运转时产生的振动和冲击对传动系统的影响,提高汽车行驶的平稳性和舒适性。

在机械制造和纺织行业,设备常常面临正反转多变、起动频繁的工况要求,轮胎联轴器的高弹性和良好的疲劳寿命能够满足这些需求,为机床、搅拌机、纺织机等设备提供可靠的传动保障。在化工领域,反应釜、搅拌器等设备的传动系统需要应对腐蚀性环境和频繁的负载波动,轮胎联轴器的耐腐蚀性和缓冲能力使其成为理想选择。某大型化工企业的反应釜搅拌机采用轮胎联轴器后,不仅解决了原齿式联轴器因振动导致的轴承频繁损坏问题,还将维护周期从6个月延长至18个月,年维护成本减少42%。此外,在矿山、建筑、港口等领域,轮胎联轴器也发挥着重要作用,为挖掘机、起重机、输送机等设备的稳定运行提供支撑。不同领域的应用场景对轮胎联轴器的性能要求存在差异,因此衍生出了多种结构类型,如凸型、凹型两大类,其中凸型又分为带骨架整体式、无骨整体式和径向切口式三种,能够满足不同扭矩、转速和安装空间的需求。

正确的选型和安装是确保轮胎联轴器发挥性能的关键。在选型过程中,首先需要准确计算传动系统的扭矩,包括额定扭矩、启动扭矩和峰值扭矩。由于设备启动时的扭矩通常是额定扭矩的1.5-2倍,峰值扭矩可能达到额定值的2.5倍,因此选型时需要考虑适当的安全系数,一般场景下安全系数取1.8-2.2,对于频繁正反转或冲击载荷较大的工况,安全系数应提高至2.5。其次,需要根据轴系的位移补偿需求选择合适的型号,确保所选联轴器的径向、轴向和角向补偿能力能够覆盖实际工况中的偏差范围。例如,高效搅拌机的轴向位移需求通常为3-8mm,角向偏差1-3°,应选择对应补偿能力的轮胎联轴器。

弹性体的硬度选择也是选型的重要环节,需根据工况的振动和冲击程度进行匹配。低振动工况可选择70-80 Shore A硬度的弹性体,中等冲击工况选择80-90 Shore A硬度的弹性体,高冲击工况则应选择90-95 Shore A硬度的弹性体,并配合扭矩限位装置使用。对于大多数通用设备,85 Shore A硬度的弹性体能够在减振效果与扭矩传递能力之间取得较好的平衡。安装过程中,需确保两轴的对中精度在允许范围内,避免因初始偏差过大导致轮胎体过度受力。紧固螺栓时应使用扭矩扳手,按十字交叉顺序均匀紧固,确保各螺栓受力一致。安装完成后,需检查弹性体与法兰之间是否留有适当间隙,以保证弹性变形的空间。试运行阶段,应低速运行30分钟以上,检查设备的温度、振动和噪声情况,确认无异常后再投入正常运行。

日常维护对于延长轮胎联轴器的使用寿命至关重要。定期检查轮胎体的状态是维护的核心内容,需关注是否存在裂纹、老化、磨损或硫化层剥离等现象,发现问题及时更换。同时,要检查连接螺栓的紧固状态,防止出现松动导致振动加剧。保持联轴器的清洁也不可或缺,应避免油污、灰尘等杂质附着在轮胎体表面,以免加速橡胶老化。对于长期在恶劣环境下工作的联轴器,可定期进行清洁和外观检查,必要时采取防护措施。此外,应根据设备的运行记录和维护手册,制定合理的维护计划,记录每次保养的具体情况,以便及时发现潜在问题。常见故障诊断中,若设备出现异常振动,可能是对中精度偏差或轮胎体磨损导致;若温度过高,需检查安装间隙是否过小或负载是否超标;若出现异常噪音,则应检查螺栓紧固状态和弹性体老化情况。通过及时的故障处理和维护,能够更大限度发挥轮胎联轴器的性能,保障传动系统的稳定运行。

轮胎联轴器作为工业传动系统中的柔性核心部件,以其独特的结构、优异的性能和广泛的适应性,为各类机械设备的稳定运行提供了可靠保障。从结构设计到工作原理,从性能优势到应用场景,从选型安装到维护发展,每一个环节都体现着对工业传动需求的精准匹配。在工业智能化、绿色化发展的浪潮中,轮胎联轴器不断迭代升级,持续赋能各行业的高效生产。无论是重型工业的粗犷作业,还是精密制造的精细传动,轮胎联轴器都以其不可替代的作用,成为工业生产链条中不可或缺的重要组成部分,推动着工业传动技术向更高效、更可靠、更智能的方向迈进。

《轮胎联轴器》发布于2021年1月28日