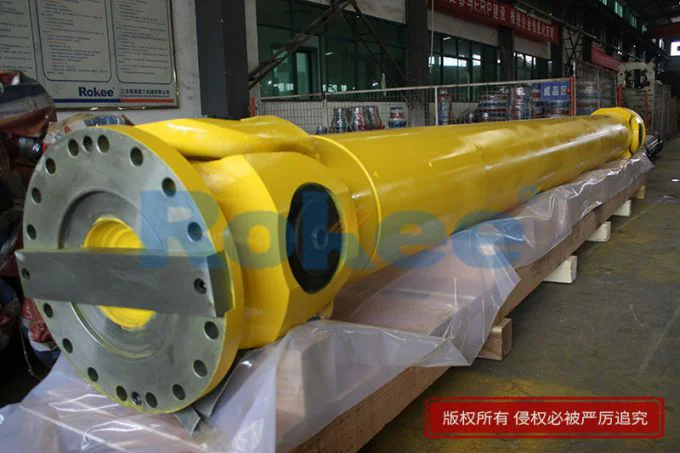

十字轴式万向联轴器

Rokee是专业的十字轴式万向联轴器生产厂家,不仅生产国家标准十字轴式万向联轴器,同时还提供非标十字轴式万向联轴器的设计定制与生产加工服务。

十字轴式万向联轴器采用十字轴承联接两端联接法兰,可以传递完全不在同一轴线的扭矩,对角向的补偿可达25︒以上,采用花键联接可以大距离地补偿轴向位移。承载能力高,传动效率优异,在现代工业领域被广泛采用。

十字轴式万向联轴器是一种机械基础通用部件。它利用机构特点,使两轴不在同一轴线、存在轴线夹角β的情况下能实现所连接的两轴连续回转,并可靠地传递转矩和运动。

十字轴式万向联轴器的主、从动轴上的交叉件与中间的十字轴分别以铰链联接。当两轴间存在角位移时,轴叉绕各自的固定轴线回转,从而使十字轴作空间运动。这种结构使得十字轴式万向联轴器具有角补偿能力,能够适应两轴间的角度变化。

十字轴式万向联轴器具有结构紧凑、传递扭矩大、节能效果显著和低噪音等优点,在多个领域都有广泛的应用。

在工业传动系统的众多组件中,十字轴式万向联轴器凭借其独特的结构设计和可靠的性能,成为连接不同轴线传动轴的关键核心部件,广泛服务于各类重型机械与工业生产场景。这种联轴器能够在两轴存在夹角甚至相对位移的情况下,稳定传递转矩与运动,其设计理念源于基础的机械力学原理,经过长期的技术迭代,已形成成熟的结构体系与应用规范。

十字轴式万向联轴器的核心结构由十字轴、万向节叉、滚针轴承及密封装置等关键部件构成,各组件协同工作确保动力传递的顺畅与稳定。十字轴作为核心传力部件,通常采用高强度合金钢锻造而成,四个轴颈两两垂直分布,分别与两个万向节叉通过滚针轴承连接,形成可多向转动的铰接结构。这种设计使得主动轴与从动轴能够在一定角度范围内实现相对偏转,从而补偿两轴之间的安装误差、基础沉降或热膨胀带来的轴线偏移。万向节叉的设计直接影响联轴器的承载能力,部分采用整体式叉头结构,取消了传统的螺栓固定方式,有效避免了螺栓松动或断裂带来的安全隐患,显著提升了结构刚性与运行可靠性。滚针轴承作为传动过程中的关键转动部件,其精度与耐磨性直接决定联轴器的使用寿命,通常采用高精度滚针排列设计,配合专用润滑脂降低摩擦损耗,同时配备多层迷宫式加橡胶密封组合结构,能够有效阻挡粉尘、水分及杂质侵入,确保轴承系统在恶劣工况下的稳定运行。此外,合理的润滑通道设计与安全阀装置也是其结构组成的重要部分,润滑通道确保润滑脂能够均匀覆盖各转动接触面,而安全阀则可在腔内压力过高时自动泄压,避免密封件因油压过高而损坏。

其工作原理基于虎克铰链的运动传递特性,通过十字轴的旋转自由度实现角度补偿与动力传递。当主动轴带动万向节叉旋转时,十字轴随之转动,并通过另一端的万向节叉驱动从动轴旋转,完成动力的传递过程。在这一过程中,十字轴的四个轴颈与滚针轴承的配合的实现了多角度的偏转可能性,使得两轴之间能够在5°至45°的夹角范围内正常传递动力。需要注意的是,单节十字轴式万向联轴器存在一定的不等速特性,即当主动轴以恒定角速度旋转时,从动轴的角速度会呈现周期性波动,这种波动程度与两轴之间的夹角大小正相关,夹角越大,波动越明显。为解决这一问题,工业应用中常采用双十字轴联轴器串联的设计方案,通过合理布置中间轴,使两个十字轴的运动相位相互补偿,从而实现主动轴与从动轴的等速传动,这种设计广泛应用于对传动平稳性要求较高的场景,如汽车传动系统、高精度轧机等设备。

十字轴式万向联轴器具备多项显著特性,使其能够适应不同工况的使用需求。角度补偿能力强是其突出的优势之一,普通单节联轴器的轴线折角可达15°~25°,而双节串联设计的角度补偿范围可进一步扩大,能够有效应对复杂工况下的轴线偏移问题。承载能力方面,通过合理的材料选择与结构优化,这类联轴器能够传递较大转矩,部分重型型号的公称转矩可达到数万牛·米,满足轧机、破碎机等重型设备的高扭矩传动需求。在传动效率上,其表现同样优异,成熟的结构设计与高精度部件配合使得传动效率可达98%~99.8%,在大功率传动场景中能够有效减少能量损失,降低运行成本。同时,经过动平衡处理的联轴器在高速运转时能够保持良好的稳定性,转速可达3000rpm,运行过程中噪声低、振动小,对整个传动系统的平稳运行起到积极保障作用。此外,其结构紧凑合理,便于安装与维护,部分型号具备轴向伸缩补偿能力,可适应±50mm范围内的轴向位移,进一步提升了在复杂工况下的适应性。

在实际应用中,十字轴式万向联轴器的身影遍布多个工业领域,成为各类重型机械不可或缺的传动部件。在冶金工业中,轧机传动系统是其典型应用场景之一,用于连接变速器输出轴与主减速器输入轴,能够有效补偿轧辊升降或磨损带来的轴线变化,确保轧机在高负荷、高频振动工况下的动力连续传递;破碎机等重型设备则借助其高扭矩传递能力,实现2000马力以上高负荷工作条件下的稳定动力输出。在工程机械领域,起重机的回转机构、挖掘机的动力传输系统都大量采用这种联轴器,其大角度补偿能力能够适应设备作业过程中的频繁变幅与姿态调整,同时耐受泥沙、冲击等恶劣环境的侵蚀;混凝土泵车、装载机等设备的传动系统也依赖其可靠的性能保障作业连续性。交通运输领域中,重型卡车的传动轴系统普遍采用双十字轴式万向联轴器设计,用于连接变速箱与驱动桥,有效补偿行驶过程中车架与车桥之间的动态位移,确保动力平稳传递。船舶工业中,其被应用于推进系统,连接发动机与螺旋桨轴,通过定制化的密封与防腐设计,适应船体变形带来的轴线偏差与海水腐蚀环境。此外,在石油化工、造纸、橡胶、矿山等行业的大型设备中,十字轴式万向联轴器也发挥着重要作用,连接各类电机、减速机与工作机构,保障生产线的连续稳定运行。

合理的选型与科学的维护是确保十字轴式万向联轴器长期稳定运行的关键。选型过程中,需根据具体工况需求综合考虑多个因素:首先是扭矩匹配,应根据设备的额定扭矩、峰值扭矩及负载特性,选择公称转矩合适的型号,同时预留一定的安全系数,避免过载导致部件损坏;其次是角度补偿需求,根据两轴实际夹角大小选择单节或双节结构,确保联轴器的角度补偿能力满足工况要求;安装空间也是重要的选型依据,空间受限的场景可优先选择短伸缩型结构,而轴线偏移较大的场合则可选用长伸缩型型号;此外,还需考虑工况的恶劣程度,高温、多尘、潮湿或腐蚀性环境下,应选择密封性能优异、材料耐腐蚀性强的产品。

维护保养方面,定期检查与合理润滑是核心要点。在定期检查过程中,需关注法兰连接螺栓的紧固情况,发现松动及时按规定力矩拧紧;同时观察轴承的发热情况与径向摆动,若出现异常温升或明显摆动,需及时拆解检修。润滑维护需根据工况差异制定合理的周期,高温、高负荷或频繁摆动的工况下,建议每1~2周加注一次润滑脂;一般工作条件下可每500小时加注一次,间断工作时每三个月加注一次即可,润滑脂通常选用2号工业锂基润滑脂,特殊工况可选用含极压添加剂的专用润滑脂。更换部件时需遵循明确的标准,当轴承滚道、十字轴轴颈和滚子的磨损量超过0.25mm,或轴承端面与挡圈接触面的磨损量超过0.35mm,以及花键副配合表面磨损量超过0.35mm时,均需及时更换相应部件,避免磨损加剧导致传动失效。此外,长期运行后还需对传动轴进行平衡测试,若不平衡度超标,需进行平衡补偿;若发现轴管存在磕碰凹陷或平衡片脱落,应及时修复或重新焊接平衡片,确保联轴器的动态平衡性能。

随着工业技术的不断发展,十字轴式万向联轴器的设计与制造工艺也在持续优化。材料方面,高强度合金钢的应用更加广泛,通过调质处理与表面强化工艺,如高频淬火等,进一步提升了部件的耐磨性与抗疲劳性能;部分特殊工况下的产品还采用不锈钢或镍基合金,增强耐腐蚀性。制造工艺上,精密锻造、数控加工等技术的应用提高了部件的尺寸精度与表面质量,确保各组件的配合精度,提升传动效率与稳定性。设计理念上,借助有限元分析等现代设计工具,对结构进行优化设计,在保证承载能力的前提下,实现轻量化设计,降低能耗;同时,模块化设计的应用使得产品能够根据不同需求快速组合,提升适配性与经济性。

十字轴式万向联轴器作为工业传动系统中的关键基础部件,其简单可靠的结构、强大的角度补偿能力与承载能力,使其在众多工业领域中占据不可替代的地位。从重型机械的动力传递到精密设备的平稳运行,它都发挥着重要作用,保障了各类工业生产的连续与高效。随着制造技术的不断进步与应用场景的持续拓展,十字轴式万向联轴器将在材料创新、结构优化与智能化维护等方面迎来进一步发展,为工业传动系统的升级提供更可靠的支撑,持续推动工业生产效率与安全性的提升。在未来的工业发展中,这类基础机械部件的技术进步,也将为更多高端装备与智能生产线的发展奠定坚实基础。

《十字轴式万向联轴器》发布于2021年1月29日