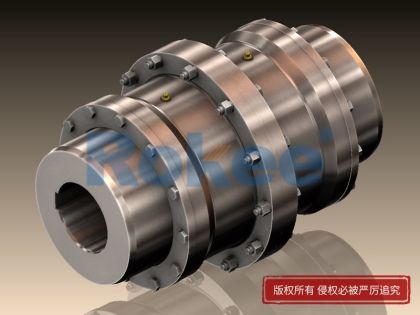

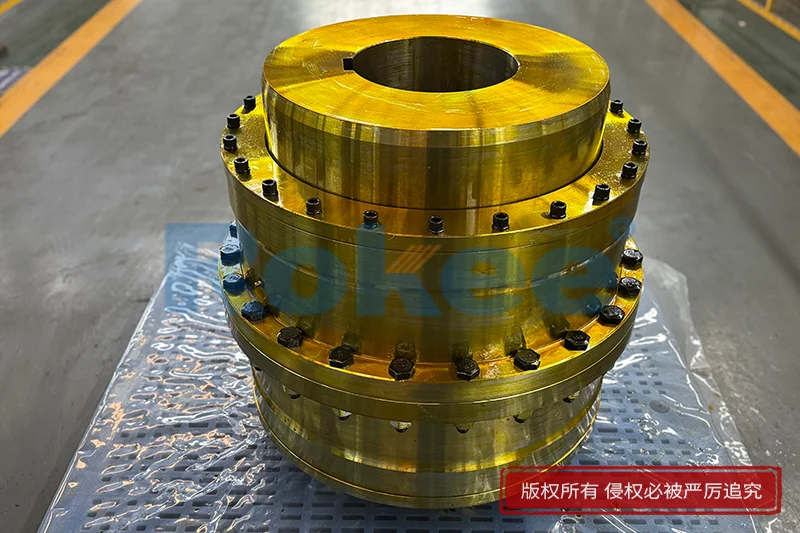

鼓形齿联轴器

Rokee是专业的鼓形齿联轴器生产厂家,不仅生产国家标准鼓形齿联轴器,同时还提供非标鼓形齿联轴器的设计定制与生产加工服务。

鼓形齿联轴器是一种特别设计的先进齿式联轴器,其外齿制成球面,球面的中心在齿轮的轴线上,齿侧的间隙比一般产品稍大,可以传递较大的扭矩和允许较大的角位移,性能优异且寿命更加长久。

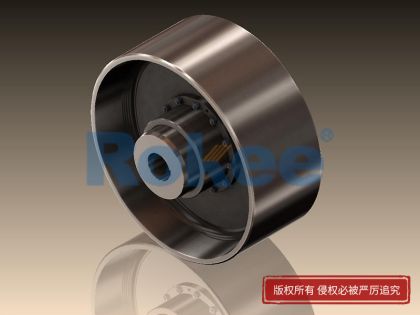

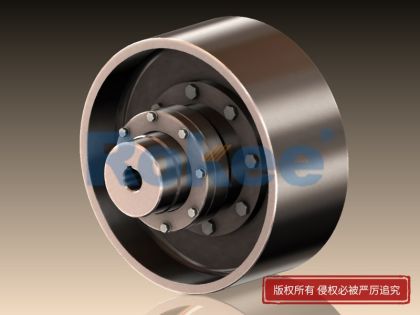

鼓形齿联轴器属于刚挠性联轴器的一种,由齿数相同的内齿圈和带外齿的凸缘半联轴器等零件组成。其外齿设计为鼓形齿,即齿厚从中心向两边逐渐减小,这种设计使得联轴器能够适应两个轴线间的较大偏角。

鼓形齿联轴器的工作原理主要基于其特殊的鼓形齿设计。当两轴产生相对位移时,内外齿的齿面会周期性地进行轴向相对滑动。由于鼓形齿的设计,这种滑动能够在更宽的接触面上进行,从而改善了齿的接触条件,减少了应力集中,并提高了传递转矩的能力。

鼓形齿联轴器特别适用于低速重载工况,如冶金、矿山、起重运输等行业。同时,它也适用于石油、化工、通用机械等各类机械的轴系传动。在这些领域中,鼓形齿式联轴器能够发挥其承载能力强、结构紧凑、传动效率高等优点,确保机械设备的稳定运行。

在工业传动系统中,鼓形齿联轴器作为连接动力源与执行机构的关键部件,凭借其独特的结构设计与优异的性能表现,在众多重载、复杂工况下发挥着不可替代的作用。这种属于刚挠性联轴器范畴的传动装置,通过将外齿套的齿形设计为圆弧状的鼓形结构,实现了扭矩传递与轴线偏差补偿的双重功能,相较于传统直齿联轴器,在承载能力、运行稳定性等方面形成了显著优势,广泛应用于冶金、矿山、电力、船舶等多个工业领域。

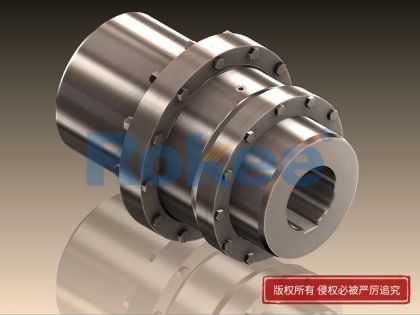

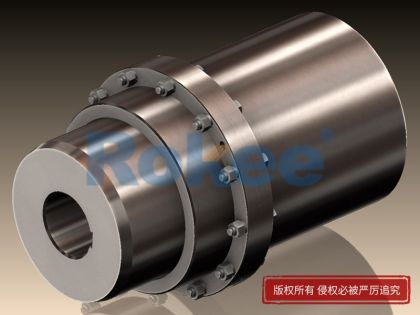

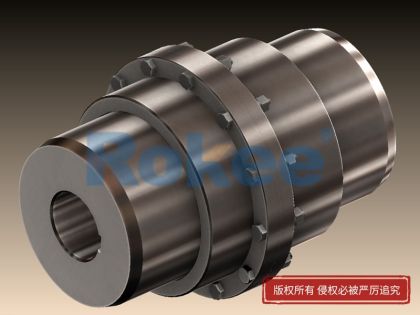

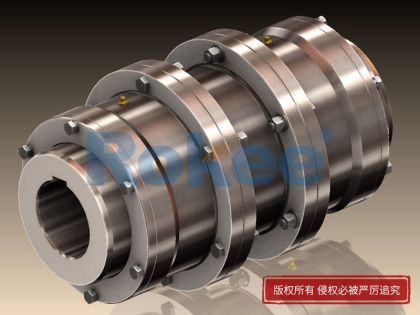

鼓形齿联轴器的核心结构主要由外齿轴套、内齿圈、端盖、密封装置以及必要时的中间轴等部件构成,各组件的协同配合确保了其高效可靠的传动性能。外齿轴套作为扭矩传递的核心部件,通常采用高强度合金钢锻造而成,常见材质如42CrMo,经过渗碳淬火等精密热处理工艺后,表面硬度可达到HRC58-62的范围,既能保证足够的韧性抵御冲击载荷,又能凭借高硬度齿面提升耐磨性。其齿形采用圆弧鼓形设计,这种特殊造型使得齿面接触点能够在传动过程中沿齿宽方向灵活移动,为后续的位移补偿奠定了结构基础。内齿圈与外齿轴套相互啮合,材质与热处理工艺通常与外齿套匹配,确保啮合过程的平稳性与磨损均匀性,部分型号的内齿圈采用直齿设计,通过与鼓形外齿的配合形成良好的传动副。端盖与密封装置则共同构成了防护体系,能够有效防止润滑油脂泄漏,并阻挡外部粉尘、水汽等污染物进入啮合区域,维持内部润滑环境的稳定。对于需要长距离轴系传动的场景,带有中间轴结构的型号通过加长轴段连接两个外齿套,进一步提升了轴线偏差的补偿能力,降低了对安装精度的要求。

其工作原理基于齿面啮合传动与浮动接触补偿的协同作用,在动力传递过程中实现了多向位移的自适应调节。当主动轴转动时,扭矩通过外齿轴套与内齿圈的啮合关系传递至从动轴,完成动力的有效传输。由于鼓形齿的圆弧齿廓设计,当两轴因安装误差、工作中的振动或热胀冷缩产生相对位移时,内外齿的接触点会沿齿面进行周期性的轴向滑动与滚动复合运动,这种浮动接触方式不仅避免了应力集中现象,还能同时补偿径向、轴向和角向三个方向的轴线偏差。具体而言,常见型号的鼓形齿联轴器可允许±1~3mm的轴向窜动,0.5~1.5mm的径向偏差,以及0.5°~1.5°的角向偏转,部分增强型型号的径向补偿能力可达到6mm,轴向位移补偿范围甚至能扩展至±5-15mm,足以应对大多数工业场景下的轴系偏差问题。在扭矩传递过程中,鼓形齿的设计使接触面积比直齿联轴器增大30%~50%,通常有7-9个齿同时参与承载,载荷分布更加均匀,有效降低了单个齿面的受力强度,从而显著提升了整体承载能力,典型扭矩传递范围可覆盖500~50000N·m,转速能够达到6000rpm,满足不同工况下的动力传输需求。

鼓形齿联轴器的技术优势集中体现在高承载能力、优异的补偿性能、长久的使用寿命以及广泛的工况适应性等多个方面。在承载能力方面,得益于鼓形齿的优化设计与高强度材料的应用,其承载能力相较于普通直齿联轴器可提高15%-30%,使用寿命延长2-3倍,能够轻松应对冶金轧机、矿山破碎机等低速重载设备的大扭矩传动需求。传动效率方面,优化的齿形设计减少了啮合过程中的能量损耗,传动效率可达98%以上,部分高精度型号甚至能达到99.7%,远高于传统联轴器,在长期运行中可显著降低能源消耗。在补偿性能上,多向位移补偿能力使其能够有效缓解轴系不对中带来的振动冲击,减少轴承、齿轮等周边部件的磨损,降低设备故障发生率,尤其在长轴距传动场景中,带有中间轴的型号凭借更强的补偿能力,成为保障传动系统稳定运行的关键。

工况适应性方面,鼓形齿联轴器通过材质选择与结构优化,能够适应多种恶劣工作环境。在温度适应性上,其正常工作范围可覆盖-30℃~150℃,通过选用不锈钢材质或特殊涂层处理,还能具备一定的耐腐蚀能力,满足化工、海洋等腐蚀性介质环境的使用要求。在粉尘、潮湿等恶劣环境中,完善的密封系统能够有效隔绝污染物,维持内部润滑状态,确保在矿山、冶金等多粉尘工况下的长期可靠运行。此外,经过精密动平衡处理的鼓形齿联轴器,还可应用于燃气轮机等高速传动系统,展现出宽泛的转速适配能力。

基于这些优异性能,鼓形齿联轴器在多个工业领域形成了广泛应用,成为各类重型机械传动系统的核心部件。在冶金行业,从钢坯粗轧到精轧的整条轧钢生产线中,轧钢机通过鼓形齿联轴器连接电机与减速机,确保轧辊获得稳定的扭矩输出,实现钢材的精准轧制;炼钢厂的转炉、连铸机等设备也依赖其高承载、抗冲击能力,应对频繁的负荷波动。矿山机械领域的破碎机、球磨机、提升机等设备,工作环境恶劣且负载变化剧烈,鼓形齿联轴器凭借其良好的位移补偿能力和抗磨损性能,能够有效适应轴系的动态偏差,保障设备的连续稳定运行,减少非计划停机时间。

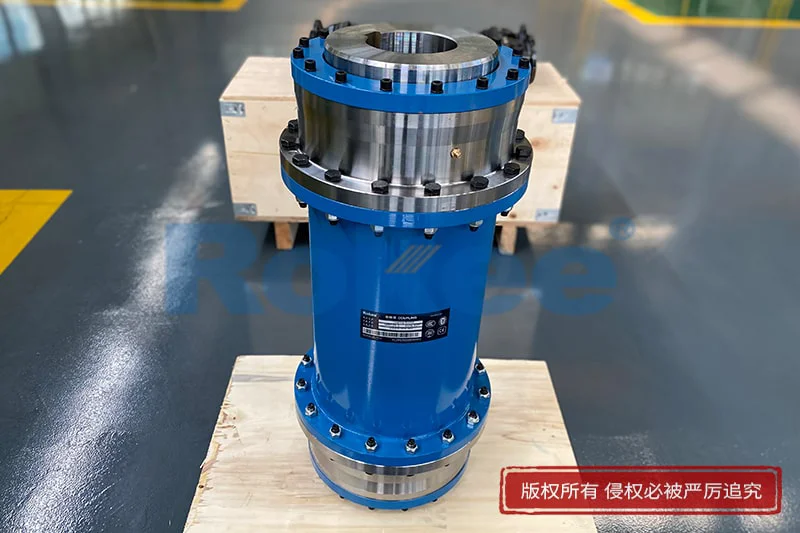

电力行业中,汽轮发电机组、水泵机组等关键设备通过鼓形齿联轴器实现动力传递,其高效的传动效率与稳定的运行状态直接关系到电力生产的连续性与安全性;在风力发电领域,随着新能源产业的快速发展,鼓形齿联轴器也逐步应用于风电齿轮箱与发电机的连接,应对风电设备户外复杂环境下的运行需求。船舶工业中,推进轴系、舵机系统等核心部件采用鼓形齿联轴器实现长距离传动,中间轴结构的应用有效补偿了船体变形带来的轴线偏差,确保船舶航行过程中的动力稳定传输。石油化工行业的压缩机、泵组等设备,在高温、腐蚀性介质环境下,选用具备耐腐蚀性能的鼓形齿联轴器,通过稳定的传动性能保障化工生产的连续进行。

正确的选型、安装与维护是充分发挥鼓形齿联轴器性能、延长使用寿命的关键环节,需要结合工况特点与技术要求进行系统把控。选型过程中,首要考虑的是扭矩需求,需根据设备负载计算扭矩,并预留一定的启动冲击系数,确保联轴器的承载能力匹配实际工况;同时要匹配连接轴的直径规格,常见标准轴径范围覆盖30~400mm,需根据实际轴径选择对应型号。轴线偏差补偿量是选型的另一重要依据,短距离传动场景可选择标准型,长距离、大偏差工况则应选用带有中间轴的增强型型号。此外,还需综合考虑工作转速、环境温度、介质腐蚀性等因素,选择合适的材质与润滑方式,确保选型的科学性与适配性。

安装环节的规范操作直接影响联轴器的运行状态与使用寿命。安装前需对轴端进行清洁处理,去除油污、毛刺等杂质,避免划伤齿面影响啮合精度;对于过盈配合的轴套,通常采用油浴加热的热装工艺,加热温度控制在80-120℃之间,严禁超过150℃,以防材料性能发生变化。安装过程中,应尽可能保证轴系的对中精度,虽然鼓形齿联轴器具备偏差补偿能力,但初始对中精度越高,运行越平稳,齿面磨损越均匀,可采用激光对中仪等精密仪器进行调整,确保径向偏差小于0.05mm/m,角向偏差小于0.02°。螺栓紧固需按照十字交叉顺序分步进行,达到规定的扭矩值,防止出现松动现象。安装完成后,需及时注入指定型号的润滑脂,通常选用NLGI 2级锂基润滑脂,直至润滑脂从密封处溢出,确保齿面充分润滑。

日常维护与定期检修是保障鼓形齿联轴器长期稳定运行的重要措施。运行过程中应定期检查设备的振动、温度与噪声情况,正常运行时振动值应控制在2.8mm/s以下,温度不超过75℃,若出现异常振动或异响,需立即停机检查对中性与齿面磨损状况。润滑维护需根据工况特点制定周期,一般每运行500-2000小时补充一次润滑脂,恶劣工况下需缩短周期,确保齿面处于良好的润滑状态,减少磨损与能量损耗。磨损监测应每6个月进行一次,检查齿面磨损量,正常磨损量应控制在0.1mm以内,若超过极限需及时更换部件。此外,每年度或设备大修时,应重新检查轴系对中情况,及时调整偏差,确保传动系统的整体稳定性。

随着工业自动化水平的提升与高端装备制造的发展,鼓形齿联轴器的技术创新方向正朝着高精度、智能化、绿色化的方向推进。在材料与热处理工艺方面,高强度合金钢与表面强化技术的应用不断深化,通过优化材质成分与热处理参数,进一步提升齿面硬度与韧性,延长使用寿命;轻量化材料的研发与应用则有助于降低设备整体重量,减少能耗。制造工艺上,数字化设计与智能制造技术的融合,实现了联轴器的一体化仿真优化设计,通过三维建模与动力学仿真,精准优化齿形参数与结构布局,提升传动效率与补偿性能。

智能化升级成为重要发展趋势,基于物联网技术的运行状态监测与故障预警系统逐步应用,通过在联轴器上安装扭矩、振动、温度等传感器,实时采集运行数据,经过数据分析实现磨损预测与故障预警,有效降低非计划停机率,提升设备运维的智能化水平。在绿色制造理念的推动下,节能工艺与可回收材料的应用日益广泛,通过优化润滑系统设计,减少润滑脂消耗与泄漏,降低对环境的影响,同时提升产品全生命周期的环境友好性。

作为工业传动系统中的核心基础部件,鼓形齿联轴器的技术发展与应用推广,对提升工业设备运行效率、降低运维成本具有重要意义。从结构设计到性能优化,从选型安装到日常维护,每一个环节的科学把控都直接影响其作用的发挥。随着材料科学、制造技术与智能化技术的不断进步,鼓形齿联轴器将在更高载荷、更高转速、更苛刻的工况下展现出更优异的性能,为新能源装备、海洋工程、航空航天等战略性新兴产业的发展提供更可靠的传动保障,持续推动工业传动领域的技术升级与产业进步。

《鼓形齿联轴器》发布于2021年1月29日