梅花联轴器

Rokee是专业的梅花联轴器生产厂家,不仅生产国家标准梅花联轴器,同时还提供非标梅花联轴器的设计定制与生产加工服务。

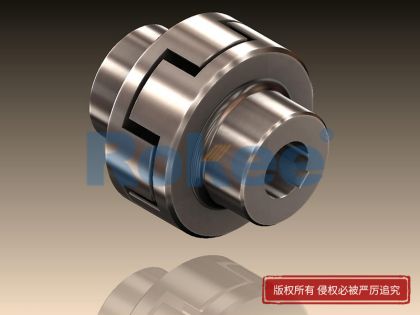

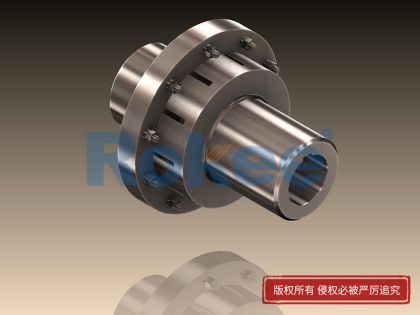

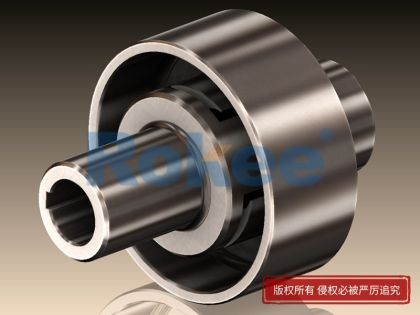

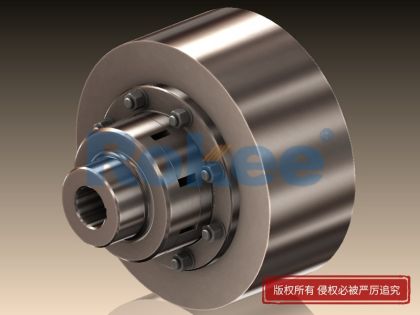

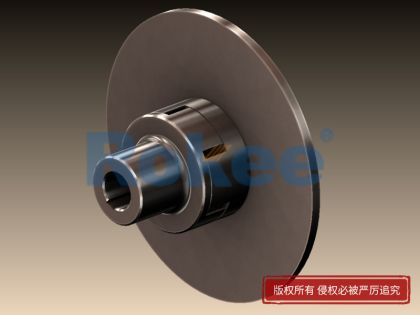

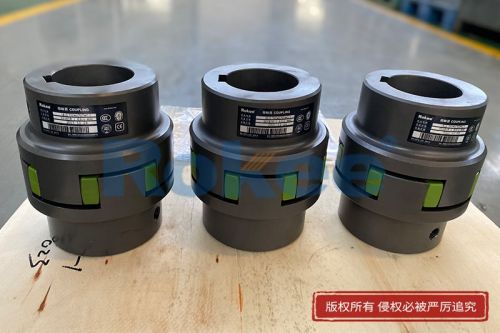

梅花联轴器由两个带凸爪形装的半联和一个硬度可以调整的梅花形弹性非金属元件组成,利用梅花形弹性元件嵌入两个半联之间实现联接,具有补偿两轴相对位移,减振缓冲,结构简单,无需润滑维护方便等特点。

梅花联轴器主要由两个金属爪盘和一个弹性体组成。两个金属爪盘一般采用45号钢制成,在要求载荷灵敏的情况下也会使用铝合金或不锈钢材料。弹性体则通常由工程塑料、橡胶或聚氨酯等材质制成,置于两个金属爪盘之间,通过凸爪与弹性垫之间的挤压来传递动力。当两轴线有相对偏移时,弹性元件会发生相应的弹性变形,起到自动补偿作用,从而吸收振动、补偿径向和角向偏差。

梅花联轴器适用于起动频繁、正反转、中高速、中等扭矩和要求高可靠性的工作场合,如冶金、矿山、石油、化工、起重、运输、轻工、纺织、水泵、风机等领域。

在工业传动系统的复杂网络中,联轴器作为连接动力源与执行机构的关键部件,如同传动链路的“桥梁”,其性能直接关乎整个设备运行的稳定性、效率与寿命。在众多联轴器类型中,梅花联轴器凭借结构紧凑、缓冲减振、安装便捷等突出特性,成为机床、自动化设备、工程机械等多个领域的优选部件,默默支撑着工业生产的高效运转。这种兼具刚性传递与柔性补偿的传动元件,以独特的设计理念,在动力传递过程中平衡着精准与缓冲的双重需求,成为工业传动体系中不可或缺的柔性枢纽。

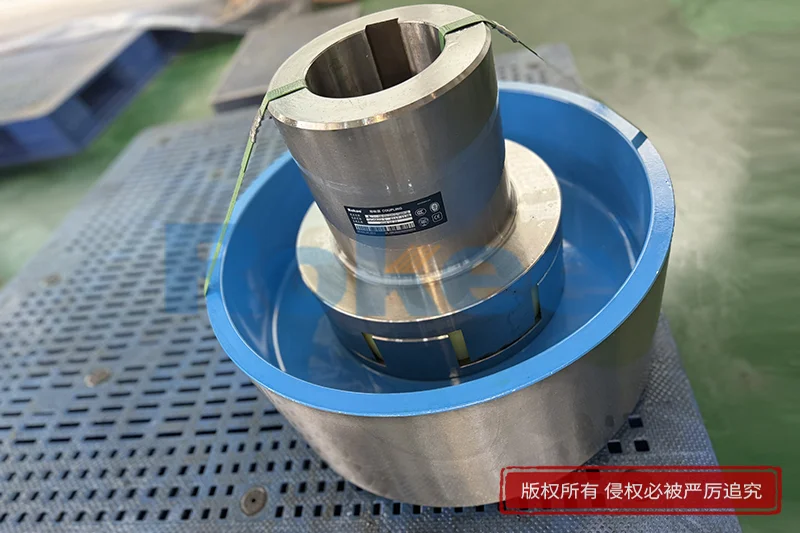

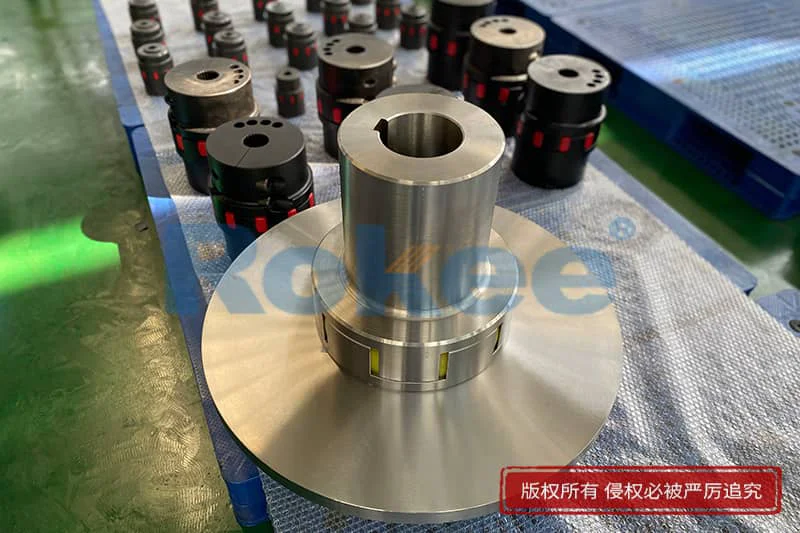

梅花联轴器的核心结构并不复杂,主要由两个带凸爪的金属半联轴器和一个中间弹性体组成,这种简洁的结构设计正是其性能优势的基础来源。两个半联轴器作为动力传递的刚性载体,通常采用45号钢加工而成,在对载荷灵敏度要求较高的场景中,也会选用铝合金材质以减轻重量、提升响应速度。半联轴器的加工需经过车削、铣削、拉削等精密机加工工序,再通过整体热处理强化机械强度,确保能够稳定承受传动过程中的扭矩与冲击。市面上也存在铸件材质的半联轴器,虽能通过批量生产降低成本,但由于材质性能受限,在高速或高负载工况下容易出现爪齿脱落等问题,因此仅适用于对传动可靠性要求较低的普通场景。

中间的弹性体,也就是俗称的“梅花垫”,是梅花联轴器实现柔性传动的核心部件,其材质与结构直接决定了联轴器的缓冲减振效果、使用寿命与适用工况。常见的梅花垫材质包括聚氨酯、橡胶、尼龙、聚四氟乙烯等,不同材质各具特性,适配不同的工作环境。聚氨酯材质的梅花垫应用广泛,其硬度范围广,兼具优良的弹性与耐磨性,耐油耐水且抗老化性较好,工作温度可覆盖-30℃至80℃,能满足大多数工业场景的中高负荷传动需求。橡胶材质的梅花垫弹性良好,减震效果优于聚氨酯,适合低负荷、高震动的设备,但耐磨性较差,且天然橡胶不耐油、丁腈橡胶耐温性有限,使用寿命相对较短。尼龙材质刚性强、传递扭矩能力高,适用于高负荷低震动场景,但弹性较差,对安装精度要求较高,且吸水性较强,吸水后尺寸易发生变化影响传动精度。聚四氟乙烯材质则具有良好的耐腐蚀性和更宽的耐温范围,可在-200℃至260℃的极端温度及强酸强碱环境下工作,但仅适用于轻负荷场景,几乎不具备减震能力。梅花垫的瓣数设计也经过精心考量,常见的四瓣、六瓣、八瓣和十瓣结构,可根据传动扭矩与偏差补偿需求进行匹配,确保动力传递的平稳性。

梅花联轴器的核心优势在于其出色的柔性补偿能力与缓冲减振性能。在工业生产中,由于安装误差、设备运行中的振动、热胀冷缩等因素,两轴之间不可避免地会存在径向、轴向和角向偏差。梅花联轴器通过梅花垫的弹性形变,能够有效吸收这些偏差,避免刚性接触带来的部件磨损,从而保护电机、减速器等核心设备免受损伤。同时,在设备启动、制动或负载波动时,弹性体的形变可将瞬时冲击力转化为弹性势能并逐步释放,显著降低冲击载荷对传动系统的影响。这种缓冲特性还能有效衰减运行过程中产生的振动和噪声,改善工作环境,减少振动对传动系统其他部件的疲劳损伤。此外,梅花联轴器还具备结构紧凑、径向尺寸小、重量轻、转动惯量小等特点,适用于中高速传动场景,部分高精度型号的转速可达30000转/分钟,能够满足精密传动的需求。其免维护、抗油及电气绝缘的特性,进一步提升了在复杂工业环境中的适用性,可实现连续长期运行。

合理选型是确保梅花联轴器充分发挥性能的关键,需围绕工作参数匹配、工况适应性、弹性元件性能三大核心维度展开。选型前首先要明确轴系的核心工作参数,其中计算扭矩是核心指标,需综合考虑额定工作扭矩与峰值冲击扭矩,通过安全系数计算得出实际所需的扭矩承载能力,避免因选型过小导致梅花垫过载损坏,或选型过大造成成本浪费。工作转速也是重要考量因素,需确保实际运行转速不超过联轴器的许用转速,铸铁或铸钢材质的许用转速通常为3000-6000转/分钟,铝合金材质则可达到6000-10000转/分钟,更适合高速精密传动场景。轴径与配合公差的匹配同样不可忽视,需确保联轴器的轴孔范围覆盖主动轴与从动轴的直径,轴孔类型可根据轴的结构选择圆柱形或圆锥形,配合公差推荐采用H7/js6,重载场合可选用更紧的配合。

工况分析是选型的重要依据,需结合实际运行环境与负载特点匹配相应性能的联轴器。对于负载冲击大的场景,如破碎机、冲压机等,应选择高弹性、耐冲击的聚氨酯梅花垫,或适当增大联轴器规格以提升抗冲击能力;而在伺服电机、数控机床等精密传动场景,则需平衡减震性与扭转刚度,选择中高硬度的梅花垫以避免传动滞后。工作环境对选型的影响同样显著,在高温、低温或腐蚀性环境中,需针对性选择材质,如高温环境可选用硅胶或聚四氟乙烯梅花垫,腐蚀性环境则需选择不锈钢材质的半联轴器与耐腐蚀弹性体;潮湿环境中应采用镀锌钢或不锈钢半联轴器,并搭配耐水解的聚氨酯梅花垫;粉尘较多的环境则建议加装防护罩,避免粉尘进入齿槽磨损部件。此外,还需根据两轴的偏差情况选择合适的补偿能力,径向偏差较大时可选择大补偿量系列,角向偏差大则适合选用长毂型联轴器,确保实际偏差不超过许用补偿范围。

安装质量直接决定梅花联轴器的传动稳定性与使用寿命,核心要点在于精准对中与保护弹性件。安装前需做好充分准备,用无水乙醇或丙酮擦拭轴套内孔与轴端表面,去除油污、锈迹与毛刺,避免配合间隙异常导致传动振动。同时要检查梅花垫是否存在裂纹、缺角或弹性失效,轴套是否变形、内孔尺寸超差,确保零部件完好。轴套与轴的装配需避免强制敲击,过盈配合可采用热油加热轴套的方式实现热胀冷缩装配,过渡配合则可涂抹少量润滑油辅助推入,装配后需确保轴套顶紧轴肩,定位螺钉涂抹螺纹锁固剂防止松动,避免轴向窜动导致梅花垫磨损。

两轴对中是安装的关键环节,虽然梅花联轴器具备偏差补偿能力,但过量偏差会导致梅花垫受力不均、发热开裂,因此必须严格控制偏差范围。通常径向偏差应不超过0.15mm,角偏差不超过0.5°,轴向偏差不超过0.5mm,可采用百分表或激光对中仪进行精准测量。若偏差超差,需通过加减调整垫片或平移设备位置进行修正,严禁强行装配。梅花垫的安装需确保完全嵌入半联轴器的齿槽内,两半轴套的齿槽与梅花垫凸齿完全对应,避免错位安装导致局部受力断裂。对接后用螺栓按对角均匀拧紧原则固定,扭矩值需严格遵循规范,既不可超扭矩导致轴套变形挤压梅花垫,也不能过松导致传动时产生径向跳动。

科学的维护能够有效延长梅花联轴器的使用寿命,减少故障停机时间。日常巡检需关注外观、振动与温度三项指标,每周进行一次外观检查,查看梅花垫是否有裂纹、撕裂、缺块或老化白化现象,轴套连接螺栓是否松动;每日运行中监测振动与噪声,正常运行时应无明显异响与异常振动,若出现异常多为梅花垫磨损或对中偏差变大;每月用红外测温仪测量轴套表面温度,正常温度与环境温度相差应不超过30℃,温度过高可能是梅花垫过紧或对中偏差过大导致。

定期维护的核心是及时更换易损件,梅花垫的更换周期需根据工况调整,常规工况下建议每6-12个月更换一次,恶劣工况下需缩短至3-6个月,即使外观无明显损伤,弹性衰减后也需及时更换。更换时需确保新梅花垫的材质、规格与原型号一致,更换前清洁齿槽内的杂质。每年需对轴套与螺栓进行全面检查,测量轴套内孔磨损情况,若配合间隙超差需更换轴套,检查螺栓是否滑丝,轴套表面有锈迹时可涂抹薄层防锈油。特殊工况需采取针对性防护措施,粉尘或潮湿环境加装防护罩,高频启停或冲击载荷场景可选用纤维增强的聚氨酯梅花垫,并定期紧固设备底座螺栓。

梅花联轴器的应用场景具有通用性,在多个工业领域都发挥着重要作用。在精密机床领域,它能够实现电机与丝杠的高精度动力传递,吸收切削过程中的振动,保证加工精度;在自动化输送设备中,其柔性连接特性可适应输送带的轻微偏移,确保输送过程平稳高效;在工程机械中,可承受重载工况下的冲击载荷,保护液压马达和变速箱等核心部件;在新能源设备、医疗器械等对传动稳定性和噪声控制要求较高的领域,也凭借优良的性能获得了广泛应用。随着工业自动化水平的不断提升,对传动系统的精度、稳定性和可靠性提出了更高要求,梅花联轴器也在持续优化升级。材质技术的进步使得梅花垫性能不断提升,新型复合材料不仅弹性和耐磨性更好,还能适应更宽的温度范围;半联轴器的加工精度通过精密锻造和CNC加工技术不断提高,凸爪的尺寸精度和表面粗糙度得到优化,提升了与梅花垫的配合精度,进一步优化了动力传递效率。

作为工业传动系统中的“柔性枢纽”,梅花联轴器以简洁的结构设计、均衡的性能表现、便捷的安装维护特性,成为连接动力与执行机构的重要桥梁。它在刚性传递扭矩的同时,以柔性补偿化解偏差、缓冲冲击,为工业设备的稳定运行提供了可靠保障。在未来的工业发展中,随着智能制造、高端装备等领域的持续升级,梅花联轴器将继续发挥核心作用,同时通过技术创新不断适配更复杂、更精密的传动需求,为工业生产的高效、稳定运行注入持续动力。从普通机械到精密装备,从常温工况到极端环境,梅花联轴器以其独特的优势,在工业传动的广阔天地中展现着不可替代的价值。

《梅花联轴器》发布于2021年1月28日