梅花联轴器同轴度

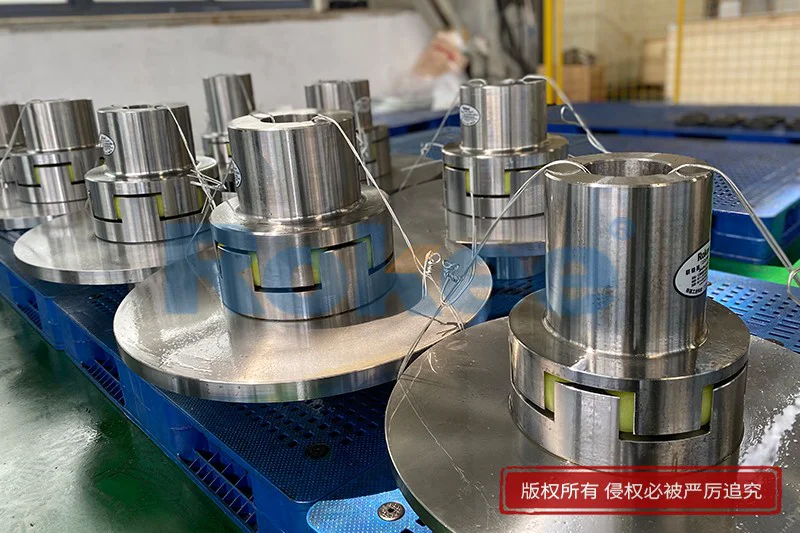

在工业传动系统中,梅花联轴器凭借其结构紧凑、缓冲减振性能优异、拆装便捷等特点,被广泛应用于通用机械、纺织设备、印刷机械、医疗器械等多个领域。作为连接动力源与执行机构的核心部件,梅花联轴器的安装精度直接决定传动系统的运行稳定性与使用寿命,而同轴度则是其中关键的精度指标。同轴度偏差过大,会导致联轴器运行振动加剧、噪音增大、部件磨损加速,甚至引发设备故障。

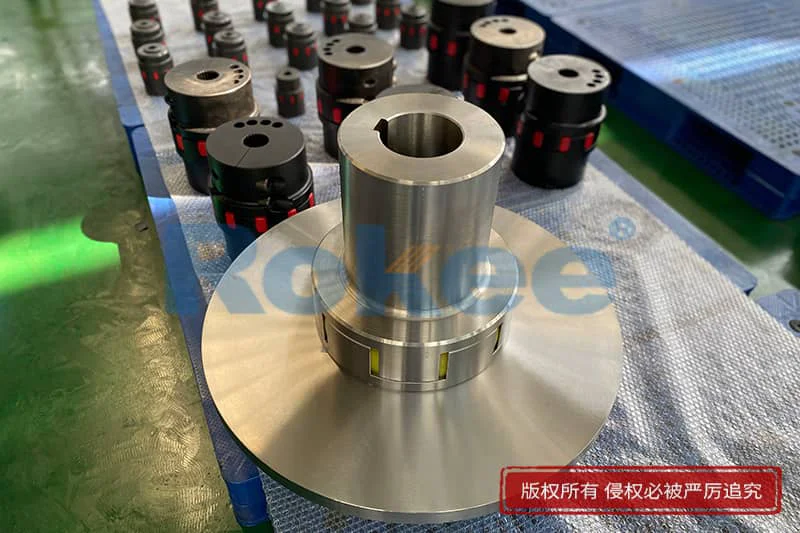

梅花联轴器同轴度指的是主动轴与从动轴的中心线在同一直线上的重合程度,其精度直接影响扭矩传递的平稳性与部件受力状态。在理想工况下,两轴完全同轴,梅花联轴器的弹性体(梅花垫)均匀受力,扭矩可平稳传递,各部件磨损均匀;当存在同轴度偏差时,两轴中心线不重合,会产生附加径向力与轴向力,导致梅花垫承受不均匀的挤压与剪切载荷。这种不均匀载荷不仅会降低扭矩传递效率,还会使弹性体快速老化、开裂,同时加剧联轴器法兰、轴套及轴系轴承的磨损,缩短部件使用寿命。此外,同轴度偏差过大还会引发传动系统剧烈振动,振动通过轴系传递至动力源与负载设备,影响设备的加工精度或工作稳定性,甚至导致设备基础松动、管路连接失效等严重问题。

梅花联轴器同轴度偏差的产生,受安装、设备状态、工况变化等多方面因素影响。安装过程中的精度控制不足是主要原因,如设备基础沉降不均匀导致电机与负载设备安装面不平行、安装时未采用精准测量工具校准同轴度、螺栓紧固顺序不当导致法兰变形等,都会直接引发同轴度偏差。设备运行过程中的部件磨损与变形也会加剧偏差,例如轴承磨损导致轴系跳动增大、联轴器法兰长期受力变形、电机或泵体等设备本身的轴系精度下降等。此外,工况变化带来的影响也不容忽视,如设备运行时的温度升高导致轴系热胀冷缩、负载波动引发的设备振动与位移、传动系统长期运行后的基础松动等,都会使原本达标的同轴度精度逐渐下降,影响传动稳定性。

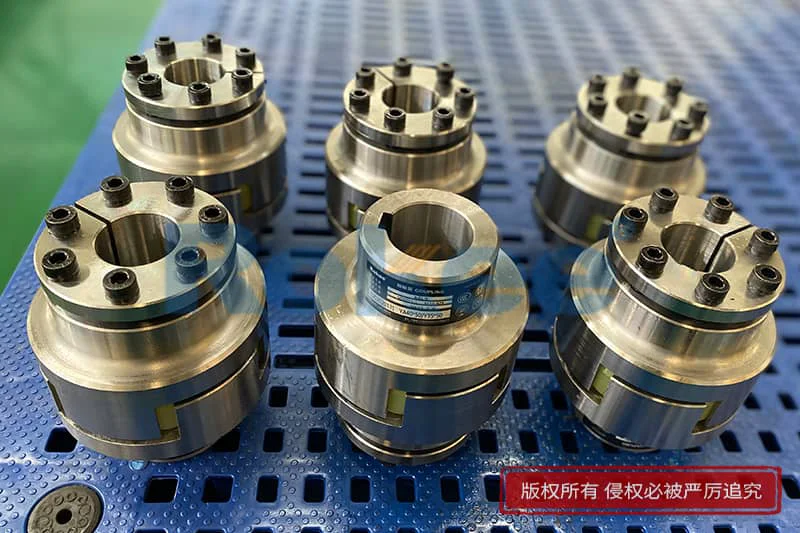

合理控制梅花联轴器的同轴度精度,需结合设备工况、联轴器规格及传动需求制定科学标准,避免偏差过大或过度追求高精度导致成本浪费。从行业通用标准来看,梅花联轴器的同轴度控制分为径向偏差与角向偏差两个维度,对于普通工况下的中小型梅花联轴器(传递扭矩≤500N·m),径向同轴度偏差应控制在0.1-0.3mm以内,角向同轴度偏差控制在0.2°-0.5°以内;对于高速精密工况(转速>3000r/min)或传递大扭矩(扭矩>1000N·m)的场景,需严格控制精度,径向偏差不超过0.05-0.1mm,角向偏差不超过0.1°-0.2°。需要注意的是,梅花联轴器的弹性体虽具备一定的偏差补偿能力,但这种补偿能力是有限的,不能替代精准的同轴度安装,过度依赖弹性体补偿会加速其老化失效,因此同轴度控制仍需以安装精度为核心。

在梅花联轴器的安装与调试过程中,精准调整同轴度是保障传动系统稳定运行的关键环节,常用的调整方法包括直尺塞尺法、百分表法等,具体操作需遵循科学流程。安装前期,需先清理电机与负载设备的安装面、轴端表面的杂质与毛刺,确保安装面平整、轴端无损伤;随后将联轴器的主动端与从动端分别安装在电机轴与负载轴上,初步紧固螺栓,保证法兰与轴套贴合紧密。调整阶段,若采用直尺塞尺法,可将直尺贴靠在两联轴器法兰的外圆面上,通过塞尺测量直尺与法兰之间的间隙,判断径向偏差,同时通过测量两法兰端面的间隙判断角向偏差,逐步调整电机或负载设备的位置,直至间隙均匀;对于精度要求较高的场景,需采用百分表法,将百分表固定在主动端法兰上,使表针接触从动端法兰的外圆面与端面,转动主动轴,记录百分表的读数,根据读数调整设备位置,确保径向与角向偏差均符合标准。

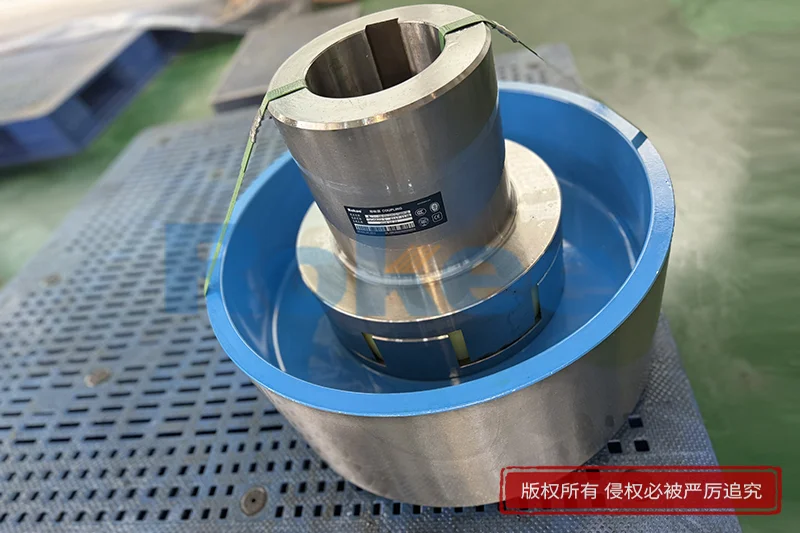

除了安装阶段的精准调整,运行过程中的同轴度监测与维护也至关重要。需定期对梅花联轴器的运行状态进行检查,通过听声音、测振动等方式判断是否存在同轴度偏差过大的情况,若发现运行噪音增大、振动加剧、梅花垫出现异常磨损等现象,应及时停机检查同轴度精度。对于长期连续运行的设备,建议每3-6个月进行一次同轴度复测,尤其在设备经过大修、更换轴系部件或基础加固后,需重新校准同轴度。维护过程中,若发现同轴度偏差超出标准,应及时调整设备位置,更换磨损的轴承、法兰等部件,确保传动系统恢复稳定运行状态。

梅花联轴器同轴度是保障传动系统稳定、高效、长期运行的核心精度指标,其精度控制贯穿于安装、运行、维护全流程。深入理解同轴度的重要意义,明确影响偏差的关键因素,遵循科学的控制标准与调整方法,能有效降低设备故障风险,延长部件使用寿命,提升工业生产的效率与安全性。随着工业装备向高精度、高转速方向发展,对梅花联轴器同轴度的控制要求将进一步提高,精准的安装调试与定期的监测维护,将成为传动系统优化升级的重要保障。

《梅花联轴器同轴度》发布于2025年12月24日

梅花弹性联轴器

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/