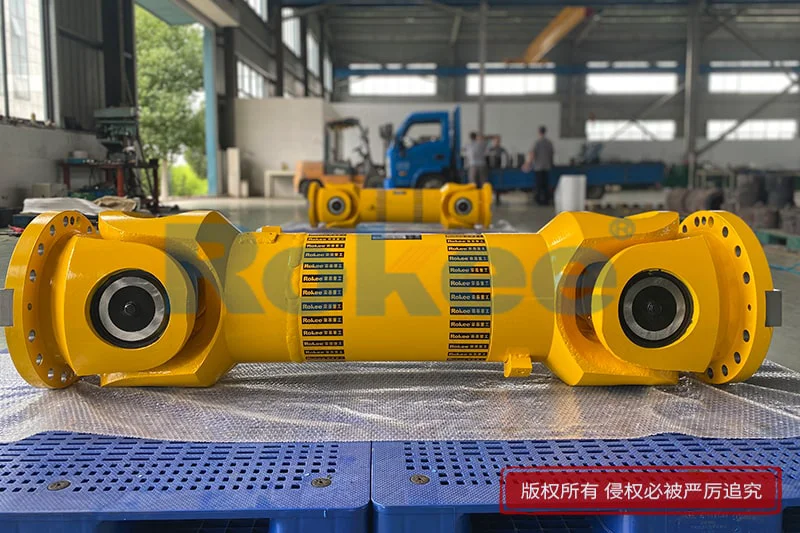

万向节联轴器

Rokee是专业的万向节联轴器生产厂家,不仅生产国家标准万向节联轴器,同时还提供非标万向节联轴器的设计定制与生产加工服务。

万向节联轴器使两轴不在同一轴线,存在轴线夹角的情况下能实现所联接的两轴连续回转,并可靠地传递转矩和运动。万向节联轴器结构有较大的角向补偿能力,结构紧凑,传动效率高。不同结构型式万向节联轴器两轴线夹角不相同,一般在5°-45°之间。

万向节联轴器主要实现两个功能:一是传递动力,即使两轴之间存在一定的角度偏移也能确保动力的连续传递;二是进行角度和位移补偿,当两轴之间的角度或距离发生变化时,万向节联轴器可以吸收这种变化,保证传动的稳定性。

万向节联轴器具有较大的角向补偿能力,允许两轴之间存在一定的角度偏差,一般夹角范围在5°至45°之间,某些特殊设计的联轴器可能允许更大的角度。结构设计紧凑,占用空间小,适用于空间受限的传动场合。通过合理的结构设计和材料选择,万向节联轴器能够实现高效的动力传递。

在安装万向节联轴器时,应确保两轴的轴线在同一平面内,并尽量减小轴线夹角,以提高传动效率和稳定性。同时,还需要进行必要的调试和检查工作,确保联轴器能够正常工作。

在工业生产与机械传动的复杂体系中,存在着大量非同心轴系的动力传递需求。设备安装时的对中偏差、运行过程中的热胀冷缩、基础沉降引发的位置偏移,以及工作状态下的动态摆动,都对传动部件提出了特殊的柔性适配要求。万向节联轴器正是为应对这类挑战而生的关键部件,它以独特的结构设计实现了不同轴系间的扭矩传递与角度补偿,成为连接动力源与执行机构的“柔性纽带”,广泛应用于交通运输、工程机械、冶金制造、新能源等众多领域,为各类机械设备的稳定运行提供核心支撑。

万向节联轴器的核心价值源于其精妙的结构设计与科学的工作原理。从整体构成来看,这类联轴器通常由转轴、万向节主体和联轴器连接端三部分组成,其中万向节是实现角度补偿的核心机构,联轴器则负责将两端部件与主动轴、从动轴稳固连接,确保扭矩传递的可靠性。其工作逻辑并不复杂:通过万向节的铰链式结构,使相连的两根轴能够在一定角度范围内自由偏转,同时借助刚性或弹性连接组件将主动轴的旋转动力传递至从动轴;在传递过程中,万向节可实时补偿两轴间的角度偏差、径向位移和轴向伸缩,避免因轴系不对中产生额外应力,从而减少振动、降低磨损,保障传动系统的平稳高效运行。不同类型的万向节联轴器在结构细节上存在差异,但均遵循这一核心工作原理,只是在角度补偿范围、传动平稳性、承载能力等方面形成了各自的特性。

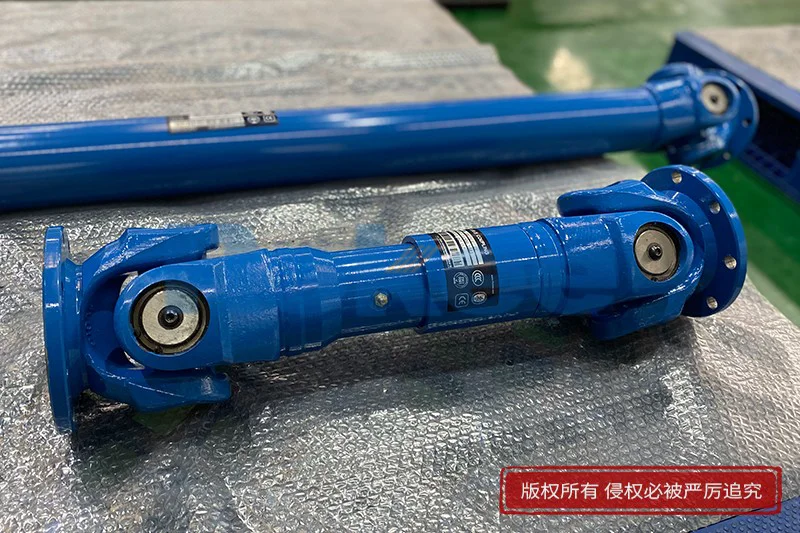

根据结构形式与应用需求的不同,万向节联轴器形成了多种类型,其中十字轴式、球笼式和膜片式是应用广泛的三类。十字轴式万向节联轴器是结构简单的一种,主要由十字轴、万向节叉和滚针轴承组成,通过十字轴与轴承的配合实现角度偏转。这类联轴器的优势在于结构紧凑、制造成本较低,能够传递较大扭矩,适用于低速、小角度偏差的工况,比如农业机械中的拖拉机动力输出轴连接、普通工程机械的回转机构等。但单十字轴结构存在一定局限性,其输出轴的角速度会随偏转角增大而出现周期性波动,容易产生振动,因此在高精度传动场景中,通常需要采用双联十字轴设计,通过相位差补偿消除速度波动,实现近似等速传动,这种改进型结构也被广泛应用于重型卡车的传动轴系统中。

球笼式万向节联轴器则是针对高精度、大角度传动需求研发的产品,其核心部件包括球形外环、星形内环、传力钢球和保持架。球形外环与星形内环上加工有精密的球面凹槽,形成匹配的滚道,钢球均匀分布在滚道内,通过保持架固定位置,确保所有钢球的中心位于两轴轴线夹角的平分面上。这一独特设计使其具备了两大核心优势:一是实现了真正的等速传动,无论两轴偏转角多大,主动轴与从动轴的角速度保持同步,彻底解决了十字轴式联轴器的速度波动问题;二是角度补偿能力显著提升,常规工况下可适应45°以内的轴间夹角,远超十字轴式联轴器的15°极限。这些特性让球笼式万向节联轴器成为高速、精密传动场景的理想选择,尤其在汽车工业中应用极为广泛,比如前轮驱动汽车的驱动半轴、四轮驱动系统的分动箱连接部位,能够适配车轮转向时的角度变化,确保动力传递的平稳性与连续性,提升驾驶舒适性和操控性能。在高性能车辆和新能源汽车领域,球笼式万向节联轴器还会采用轻量化、高强度材料制造,以降低旋转惯量,提升传动响应速度。

膜片式万向节联轴器则属于刚性联轴器的一种特殊形式,通过金属膜片的弹性变形实现角度补偿与扭矩传递。这类联轴器没有传统的铰链结构,而是采用多层薄金属膜片叠加组成弹性元件,利用膜片的弯曲变形补偿两轴间的角度偏差和微小位移。其优势在于无间隙传动,传动精度高、振动小,且无需润滑维护,适用于高转速、高精度的工业场景,比如精密机床的主轴连接、风电设备的齿轮箱与发电机连接、航空航天领域的小型传动系统等。膜片式联轴器的承载能力相对有限,更适合中轻载荷工况,但其免维护特性和高可靠性使其在高端制造领域具有不可替代的地位。

万向节联轴器的应用场景几乎覆盖了所有需要动力传递的工业领域,其选型与应用直接影响设备的运行效率和使用寿命。在交通运输领域,除了汽车传动系统大量使用球笼式和十字轴式万向节联轴器外,船舶推进系统也离不开定制化的万向节联轴器,这类联轴器需具备耐腐蚀、抗冲击的特性,以补偿发动机输出轴与螺旋桨轴的安装误差和船体变形带来的位移偏差;轨道交通装备中的列车转向架驱动系统,同样依赖万向节联轴器实现动力传递与角度补偿,保障列车在曲线行驶时的稳定运行。

在工程机械领域,挖掘机、装载机、起重机等设备的工作环境复杂多变,部件间的相对运动频繁,对万向节联轴器的可靠性和适应性提出了极高要求。以挖掘机为例,其回转平台与动臂之间的连接需要承受巨大的冲击载荷,同时补偿多方向的偏移,通常会选用高强度十字轴式或球叉式万向节联轴器,这类产品通过强化结构设计和特殊密封处理,能够耐受泥沙、雨水等恶劣环境的侵蚀;起重机的变幅机构则需要联轴器具备精准的角度补偿能力,确保吊臂升降过程中的动力平稳传递,避免因振动影响吊装精度。

冶金制造行业的轧钢机、连铸机等设备属于典型的重载、高速传动场景,其轴系不仅需要传递超大扭矩,还会因高温环境产生显著的热胀冷缩,导致轴系位置偏移。针对这类需求,通常会选用双联十字轴式万向节联轴器或大型膜片式联轴器,前者能够承受数千牛·米的扭矩,同时补偿较大的角度偏差,后者则凭借高刚性和耐高温特性,适应高温工况下的精密传动;在造纸、印刷等轻工制造领域,设备的长距离传动需求较多,万向节联轴器可搭配中间轴组成万向传动轴,解决两轴距离较远且无法精确对中的问题,保障生产线的连续运转。

随着新能源产业的快速发展,万向节联轴器在风电、光伏等领域的应用也日益广泛。风电机组的变桨系统和偏航系统需要在恶劣的户外环境下长期运行,对部件的可靠性和耐候性要求极高,通常会采用密封性能优异的球笼式或铰杆式万向节联轴器,这类产品能够补偿机舱与轮毂之间的角度偏差,同时抵御风沙、雨雪的侵蚀;光伏设备的跟踪系统则需要联轴器具备高精度的角度补偿能力,确保光伏板能够精准跟随太阳角度变化,提升发电效率。

正确的选型、安装与维护是保障万向节联轴器长期稳定运行的关键。在选型环节,需综合考虑传动功率、转速、扭矩大小、轴间夹角、安装空间限制以及工作环境等因素:对于低速、重载、小角度偏差的工况,可优先选择十字轴式万向节联轴器;对于高速、高精度、大角度传动需求,球笼式联轴器是更合适的选择;而在高转速、无间隙要求的精密传动场景,则应选用膜片式万向节联轴器。同时,还需根据工况要求选择合适的材料,比如在腐蚀环境下选用不锈钢或镍基合金材质,在轻量化需求场景选用铝合金等高强度轻质材料。

安装过程中的对中调整直接影响联轴器的使用寿命。尽管万向节联轴器具备角度补偿能力,但过度的偏差会加剧部件磨损,降低传动效率,因此安装时应尽量保证主动轴与从动轴同轴,确保角度偏差控制在产品允许的范围内。对于十字轴式联轴器,需特别注意安装相位,双联结构的两个十字轴应保持一定的相位关系,才能有效消除速度波动;球笼式联轴器的安装则需确保保持架与钢球的位置准确,避免因安装偏差导致滚道磨损加剧。

维护保养工作同样不可或缺。对于需要润滑的十字轴式、球笼式等联轴器,应定期检查润滑状态,及时补充或更换润滑脂,避免干摩擦导致部件磨损、发热或产生异响;同时要定期检查联轴器的连接螺栓、万向节叉、十字轴等部件是否存在松动、锈蚀或磨损情况,发现问题及时处理,必要时更换易损件。根据使用频率和工况恶劣程度,通常建议每1-2年或运行2000小时后对万向节联轴器进行全面检修,对于高强度工况下的设备,还应缩短维护周期。膜片式联轴器虽然无需润滑,但需定期检查膜片是否存在疲劳裂纹,确保其弹性变形能力符合要求。

绿色制造理念也推动着万向节联轴器行业的技术革新。企业通过优化生产工艺,采用节能设备和清洁生产技术,降低热处理、表面处理等环节的能耗和污染物排放;在产品设计上,推广可回收材料的应用,减少不可降解材料的使用,同时通过结构优化降低产品重量,减少资源消耗。这些举措不仅符合环保政策要求,也提升了企业的市场竞争力,为行业的可持续发展奠定了基础。

作为机械传动系统的关键基础部件,万向节联轴器的技术发展与制造业的升级进程深度绑定。随着航空航天、新能源汽车、高端装备等领域对传动精度、承载能力、可靠性的要求不断提高,万向节联轴器将朝着更高精度、更大承载、更长寿命、更智能化的方向发展。未来,产学研合作的深化将推动更多核心技术的突破,标准化体系的完善将进一步提升行业整体质量水平,而全球化市场的拓展则将为行业带来更广阔的发展空间。从简单的机械连接到智能的传动解决方案,万向节联轴器正不断迭代升级,持续为各类机械设备的高效运行提供保障,成为制造业高质量发展不可或缺的重要支撑。

《万向节联轴器》发布于2021年5月28日