梅花形联轴器连接方式

在工业传动系统中,联轴器作为连接原动机与工作机的核心部件,其连接的可靠性直接决定了传动效率与设备寿命。梅花形联轴器凭借结构紧凑、减振缓冲、补偿偏差能力强等优势,被广泛应用于电机、减速器、泵阀等设备的轴系连接中。其连接方式的选择与规范实施,是发挥设备性能的关键前提。

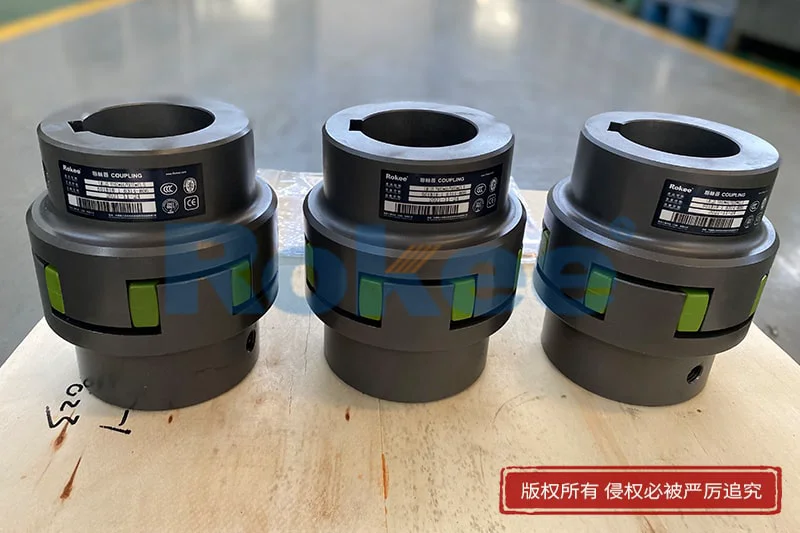

梅花形联轴器的连接核心基于“弹性传递、精准对中”的设计理念,主要由两个金属半联轴节、梅花形弹性体及紧固件组成。连接的本质是通过半联轴节与轴的固定配合传递扭矩,借助弹性体的变形补偿两轴间的径向、角向及轴向偏差,同时削弱传动过程中的振动与冲击。不同连接方式的差异主要体现在半联轴节与轴的固定形式上,需根据工况载荷、拆装需求及精度要求合理选择。

当前主流的梅花形联轴器连接方式可分为四大类,各具适配场景与技术特点。其一为夹紧式连接,通过在半联轴节上开设切缝,利用螺栓拧紧产生的径向收缩力将轴抱死固定。这种方式无需在轴上加工键槽,不会损伤轴的结构强度,拆装便捷,适用于中低扭矩、对轴完整性要求高的场景,如伺服电机与精密丝杠的连接。安装时需确保切缝与轴的轴线平行,避免受力不均导致的振动。

其二为键槽式连接,通过轴与半联轴节内孔的键槽配合实现周向定位,再辅以定位螺丝或夹紧螺栓进行轴向固定。该方式传递扭矩大、定位精度高,是重载工况的优选,广泛应用于破碎机、输送机等重型设备。键槽配合需严格控制公差,常见的过渡配合为H7/k6,安装时需在键与键槽的配合面涂抹少量润滑脂,减少装配阻力与磨损。需注意的是,这种方式会削弱轴的局部强度,设计时需对轴的键槽部位进行强度校核。

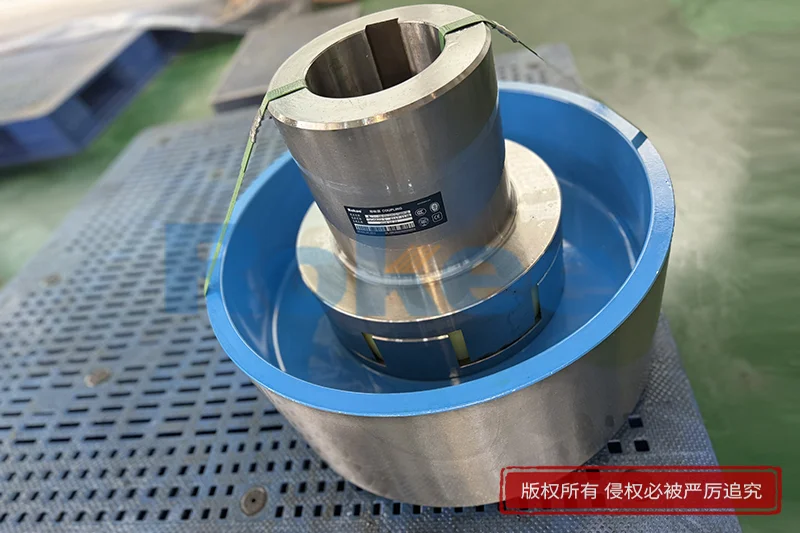

其三为过盈配合连接,通过半联轴节内孔与轴的尺寸差实现紧密贴合,通常采用加热半联轴节使其膨胀后套装于轴上,冷却后形成牢固的过盈连接。该方式无需紧固件,结构简洁,传动平稳性好,适用于高转速、长期连续运行且无拆装需求的场景,如风机、水泵的轴系连接。过盈量的控制是关键,过小会导致连接松动,过大则可能造成半联轴节内孔变形,需根据轴径尺寸与材料特性精准计算。

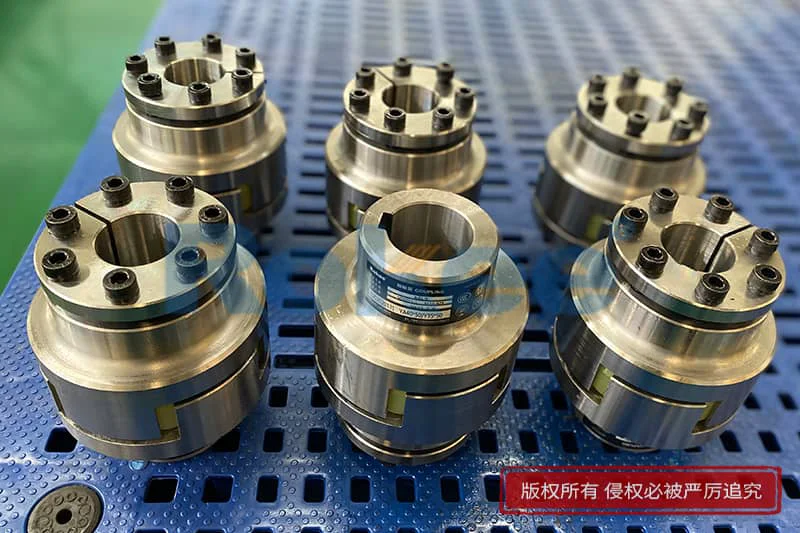

其四为胀紧套式连接,借助胀紧套在螺栓预紧力作用下产生的径向压力,使半联轴节与轴形成过盈配合。这种方式结合了夹紧式与过盈配合的优势,传递扭矩大、定位精度高,且拆装时仅需拆卸螺栓即可,不会损伤轴与联轴器,适用于高扭矩、频繁拆装的重型工况,如数控机床主轴与电机的连接。安装时需确保胀紧套的内外锥面清洁无油污,螺栓需按对角均匀拧紧,保证受力均衡。

无论采用何种连接方式,规范的实施流程都是保障连接质量的核心。首先是安装前的准备工作,需彻底清洁轴与半联轴节内孔的表面,去除油污、锈迹与毛刺,避免杂质影响配合精度;同时检查弹性体是否存在裂纹、老化等缺陷,核对轴与内孔的尺寸公差是否匹配。对于过盈配合,需提前准备加热设备,将半联轴节加热至80-100℃,避免硬敲硬砸导致部件损伤。

精准对中是连接过程的关键环节。梅花形联轴器虽能补偿一定偏差,但过量偏差会导致弹性体受力不均、加速磨损,甚至引发轴承过热。对中调整需采用百分表或激光对中仪,控制径向偏差≤0.15mm、角偏差≤0.5°、轴向偏差≤0.5mm。调整时通过加减底座垫片修正高度偏差,通过平移设备修正径向偏差,严禁强行装配。弹性体的安装需确保完全嵌入半联轴节的齿槽内,避免错位安装导致局部受力断裂。

紧固件的安装与锁紧需遵循严格规范。螺栓紧固应采用对角均匀拧紧的顺序,如4个螺栓按1→3→2→4的顺序操作,扭矩值需根据螺栓规格精准控制,M8螺栓的常规扭矩为15-20N·m,避免超扭矩导致半联轴节变形或欠扭矩导致连接松动。对于振动剧烈的工况,可在螺栓上涂抹螺纹锁固剂,进一步提升锁紧可靠性。

连接完成后的检查与维护同样不可忽视。启动设备前需手动盘车,确认无卡滞现象;运行初期需监测振动、噪声与温度,正常运行时联轴器表面温度与环境温度差值应≤30℃,无明显异响。日常维护中,每周需检查弹性体状态,若出现裂纹、白化老化或凹陷变形,应及时更换;每月检查紧固件紧固情况,每年对轴与半联轴节的配合面进行清洁与防锈处理。

在连接方式的选择上,需遵循“工况适配”原则:轻载精密工况优先选择夹紧式,重载稳定工况选择键槽式,高转速连续运行工况选择过盈配合,重型频繁拆装工况选择胀紧套式。同时需考虑环境因素,在粉尘、潮湿环境中,应选择密封性能较好的连接方式,并加装防护罩防止杂质侵入;在高温环境中,需选用耐高温弹性体,避免连接部件因热胀冷缩失效。

梅花形联轴器的连接方式需结合工况需求科学选择,规范实施安装流程,把控清洁、对中、紧固三大关键环节。合理的连接方式与精准的安装操作,不仅能充分发挥联轴器的减振补偿性能,还能显著延长设备使用寿命,降低运维成本。在工业传动系统的设计与维护中,应充分重视联轴器连接技术的精细化实施,为设备的稳定高效运行奠定基础。

《梅花形联轴器连接方式》发布于2025年12月24日

梅花弹性联轴器

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/