弹性膜片联轴器怎么受力

在工业传动系统中,弹性膜片联轴器作为典型的金属弹性元件挠性连接装置,凭借无润滑、减振降噪、传动效率高的优势,广泛适配中高速大功率传动场景。其核心功能的实现,依赖于膜片组在扭矩传递与偏差补偿过程中的精准受力响应。不同于刚性联轴器简单的力传递模式,弹性膜片联轴器的受力状态更为复杂,是扭矩传递效率、偏差补偿能力及使用寿命的关键决定因素。

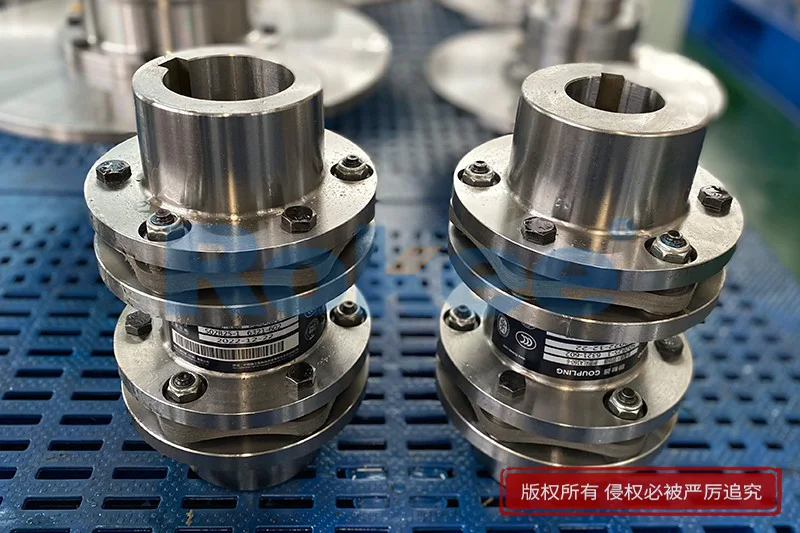

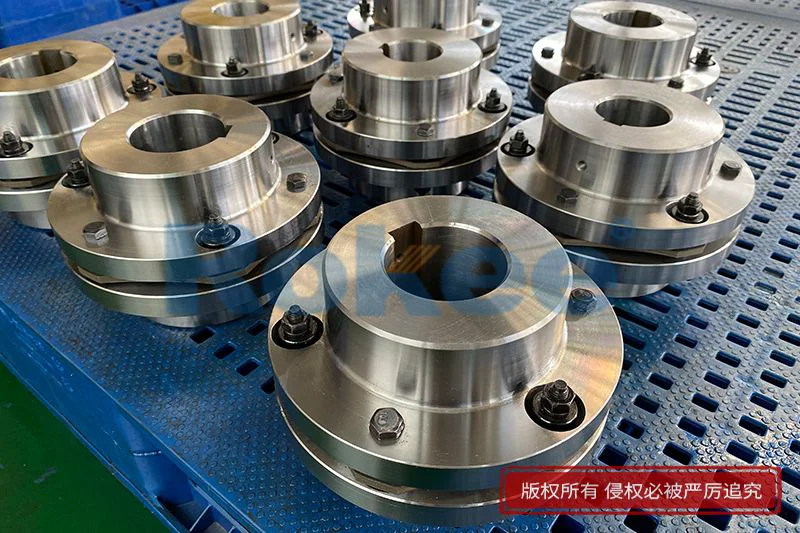

弹性膜片联轴器的核心受力部件是膜片组,通常由多片超薄金属膜片叠加而成,通过螺栓与两端轴套交叉连接,形成完整的力传递链。其受力体系可分为核心载荷受力与附加载荷受力两大类,两类受力协同作用,共同决定联轴器的工作状态。其中,核心载荷受力以扭矩传递为核心,是联轴器实现动力传输的基础;附加载荷受力则源于安装偏差、旋转惯性等工况因素,是影响其疲劳寿命的关键。

扭矩传递过程中的受力是弹性膜片联轴器核心的受力形式。当主动轴输出动力时,扭矩通过主动端轴套传递至连接螺栓,螺栓借助膜片组的刚性将力传递至从动端螺栓,驱动从动轴运转。在这一过程中,膜片组承受沿螺栓分布圆切线方向的交替拉压力,进而产生膜面拉伸或压缩应力。由于膜片组采用多片叠加设计,各膜片均匀分担扭矩载荷,可有效降低单片膜片的应力水平。值得注意的是,扭矩产生的膜面应力属于静应力范畴,在工况稳定的情况下,其数值基本保持恒定,不会随时间产生周期性波动。通过简化计算可知,单片膜片承受的转矩与总转矩呈正比,与膜片总片数呈反比,合理增加膜片数量可显著降低单片受力。

旋转离心力产生的径向受力是高速工况下不可忽视的重要载荷。当联轴器高速运转时,膜片组自身质量及连接螺栓、垫圈等部件的质量会产生离心惯性力,该力方向沿径向向外,使膜片组承受离心拉应力。离心应力的大小与转速的平方呈正比,在高速传动系统中,其对膜片强度的影响尤为突出。例如,在转速超过3000r/min的场景中,离心应力可占膜片总应力的30%以上,若忽视其影响,可能导致膜片过早出现疲劳损伤。此外,离心力的分布与部件质量分布密切相关,因此对膜片组及连接件的制造精度和质量均匀性提出了严格要求。

轴系偏差引发的弯曲受力是弹性膜片联轴器复杂的附加载荷受力形式。在实际安装和运行过程中,由于制造误差、安装偏差、承载变形及温升变化等因素,主动轴与从动轴往往存在轴向、径向和角向三种偏差,这些偏差会迫使膜片组产生弹性弯曲变形,进而产生弯曲应力。其中,轴向偏差会使膜片沿轴线方向发生拉伸或压缩变形,产生轴向弯曲应力;径向偏差会导致膜片出现径向偏移变形,形成径向弯曲应力;而角向偏差则会使膜片沿轴线方向产生周期性弯曲变形,是引发交变弯曲应力的主要原因。

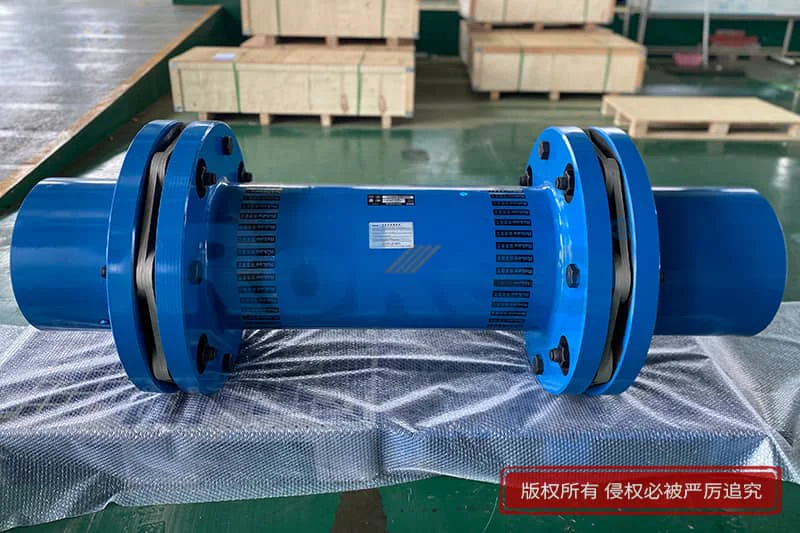

角向偏差引发的交变应力对膜片疲劳寿命的影响显著。当联轴器旋转一周时,膜片上各点的弯曲应力会完成一次正负交替,这种周期性的应力循环极易导致膜片出现疲劳裂纹,引发失效。相关研究表明,对于设计合理的膜片,其疲劳寿命主要取决于角向偏差的大小,当角向偏差超过允许范围时,膜片的疲劳寿命会呈指数级下降。而双膜片式联轴器通过中间轴将偏差均匀分配给两组膜片,可使单组膜片的偏差载荷减半,有效降低弯曲应力水平,延长使用寿命。

此外,螺栓预紧力产生的挤压应力也是膜片受力体系的重要组成部分。在装配过程中,螺栓的预紧力会使膜片与轴套的连接面产生挤压应力,确保连接的可靠性,避免传动过程中出现相对滑动。挤压应力的大小需严格控制,过大的预紧力会增加膜片的初始应力,降低其偏差补偿能力;过小的预紧力则可能导致连接松动,引发冲击载荷,加剧膜片的损伤。因此,螺栓预紧力的精准控制是保证联轴器稳定受力的关键装配环节。

弹性膜片联轴器的受力是扭矩传递应力、离心应力、弯曲应力及挤压应力的复合作用结果,其中扭矩应力和离心应力属于恒定应力,而轴系偏差引发的弯曲应力多为交变应力。这些应力的协同作用决定了联轴器的传动性能和使用寿命。在实际应用中,通过优化膜片结构设计、提高制造与安装精度、控制轴系偏差范围等措施,可有效优化膜片的受力状态,提升联轴器的工作稳定性和耐久性。深入掌握其受力机理,是实现传动系统高效、可靠运行的重要基础。

《弹性膜片联轴器怎么受力》发布于2025年12月30日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/