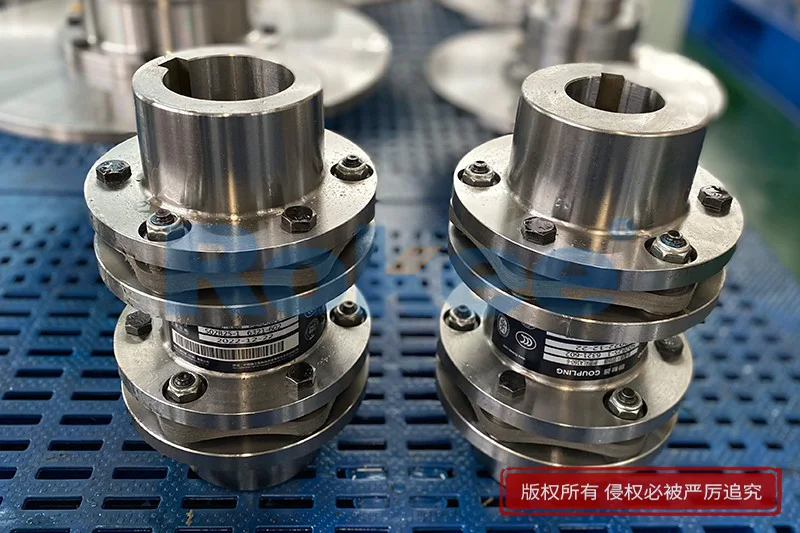

双膜片联轴器热处理工艺

在机械传动系统中,双膜片联轴器凭借无间隙传动、缓冲减振、免维护等优势,广泛应用于风机、机床、发电设备等高端装备领域。其核心部件膜片与半联轴器的力学性能直接决定传动精度与使用寿命,而热处理工艺正是调控材料组织结构、提升综合性能的关键环节。科学合理的热处理工艺能够平衡材料的强度、硬度与韧性,避免使用中出现裂纹、断裂等失效问题,因此成为双膜片联轴器制造流程中的核心技术支撑。

双膜片联轴器的热处理工艺选择需以材料特性和工况需求为基础。不同部件的材料差异决定了热处理方案的针对性:膜片作为弹性传动核心,多选用304、316等不锈钢材料,需兼顾弹性与耐腐蚀性,常采用固溶处理配合稳定化处理;半联轴器承担扭矩传递,多采用40Cr、35CrMo等合金钢,需通过淬火+回火的调质处理提升强度与耐磨性。例如在高温工况下使用的双膜片联轴器,膜片材料可选用高温合金,热处理需增加时效强化环节,确保在高温环境下保持稳定的力学性能。

完整的双膜片联轴器热处理流程包含预处理、核心热处理、后处理三个关键阶段,各阶段的工艺参数控制直接影响产品质量。预处理阶段主要针对锻件毛坯进行,目的是消除锻造应力、细化晶粒,为后续热处理奠定基础。对于合金钢半联轴器锻件,通常采用正火处理,加热温度控制在850-900℃,保温时间根据工件厚度按1.5-2.5min/mm计算,随后空冷至室温,可有效改善锻造组织的不均匀性,提升材料的可加工性。膜片毛坯则多进行去应力退火,加热温度600-650℃,保温2-4小时后缓慢冷却,避免冷加工过程中产生的应力导致后续变形。

核心热处理阶段是性能调控的关键,需根据部件功能精准把控工艺参数。半联轴器的调质处理是典型代表,淬火环节需将工件加热至820-860℃,保温充分后进行油冷或水冷,确保奥氏体充分转变为马氏体组织;回火环节则需严格控制温度,一般在500-600℃区间保温,通过调整回火温度实现性能适配——重载工况下选用较低回火温度,保证较高硬度与强度;高速工况下则适当提高回火温度,提升材料韧性以应对交变载荷。膜片的固溶处理需将不锈钢加热至1050-1100℃,保温后快速水冷,溶解材料中的碳化物,获得单相奥氏体组织,从而提升耐腐蚀性与塑性,为后续冷加工成型提供保障。

后处理阶段的核心目标是消除残余应力、稳定工件尺寸,避免使用过程中出现变形失效。对于经过精加工的部件,需进行去应力回火处理,温度控制在低于回火温度30℃以上,保温2-3小时后缓慢冷却,确保残余应力充分释放。若精加工过程中切削量超过5mm,必须重新进行去应力处理,防止应力集中导致裂纹产生。此外,针对潮湿、腐蚀等恶劣工况,部分部件还需进行表面处理,如钝化处理,进一步提升耐腐蚀性,但需注意表面处理工艺不得影响已形成的热处理组织性能。

热处理工艺的质量控制与检测是保障产品可靠性的重要防线。过程控制中,需通过温度记录仪实时监控炉膛温度,确保加热均匀性;冷却环节需严格控制冷却速度,避免因冷却不均导致组织偏析或产生内应力。成品检测则需覆盖硬度、组织、尺寸等关键指标:采用维氏硬度计检测硬度值,确保半联轴器硬度符合220-280HB的调质要求,膜片硬度满足180-220HB的弹性需求;通过金相显微镜观察显微组织,半联轴器应呈现均匀的回火索氏体,膜片则为单相奥氏体,无明显碳化物析出或裂纹;尺寸检测需关注关键配合面的公差,确保符合装配要求。

实践表明,热处理工艺的合理性直接影响双膜片联轴器的使用寿命。某火电厂引风机联轴器曾因膜片硬度过高导致抗疲劳性能下降,运行28天后即出现断裂失效,根源就在于热处理过程中冷作硬化过度且未进行合理回火。而通过优化固溶处理参数并增加稳定化回火环节后,膜片硬度控制在合理范围,同时消除残余应力,相同工况下使用寿命延长至18个月以上。这一案例充分证明,精准把控热处理工艺是提升双膜片联轴器可靠性的核心路径。

随着高端装备向高精度、高转速、高可靠性方向发展,双膜片联轴器的热处理工艺也在不断优化升级。未来,将更多引入智能化监测技术,实现热处理全过程的参数精准控制;同时结合材料创新,针对高温、腐蚀等极端工况开发专用热处理工艺,进一步提升产品的环境适应性。对于制造企业而言,掌握核心热处理技术,严格把控工艺细节,是提升产品竞争力、保障装备传动安全的关键所在。

《双膜片联轴器热处理工艺》发布于2025年12月25日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/