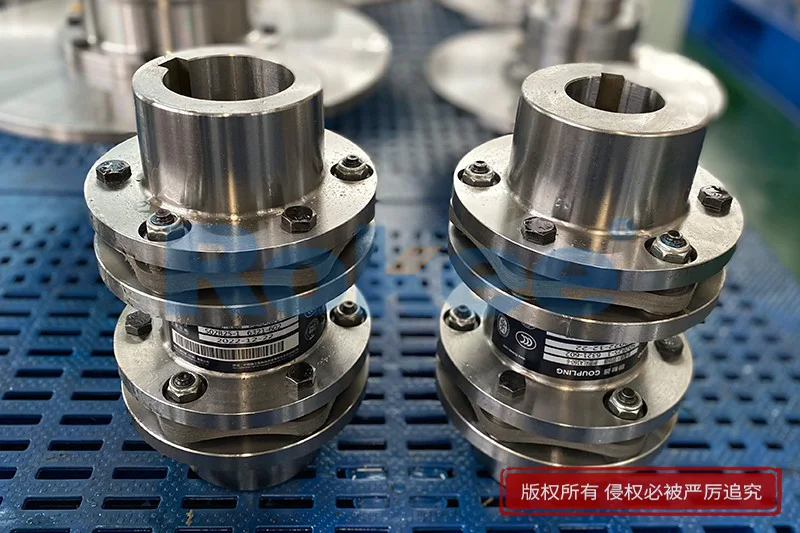

双膜片联轴器内部结构

在精密工业传动系统中,双膜片联轴器凭借其更优异的偏差补偿能力和传动稳定性,成为高端装备的核心连接部件。相较于单膜片结构,双膜片联轴器通过独特的内部组件协同设计,在保留金属膜片传动精准性的基础上,大幅提升了对复杂工况的适应性。深入解析其内部结构,不仅能明晰其性能优势的根源,更能为合理选型与维护提供科学依据。

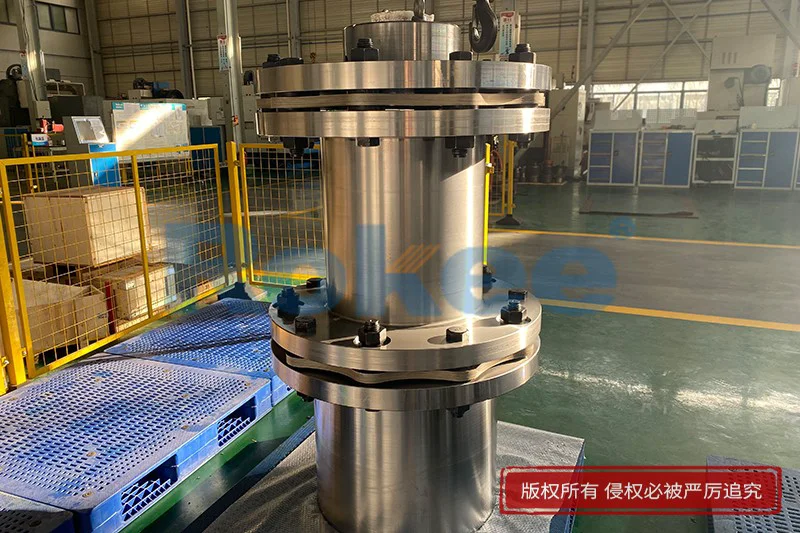

双膜片联轴器的内部结构呈现模块化协同设计特征,核心由轴套组件、双膜片组、中间连接盘及高精度紧固件四大核心部分构成,各组件紧密配合,既保证扭矩的高效传递,又实现对多方向偏差的精准补偿。轴套组件作为动力输入与输出的衔接载体,分为主动端轴套和从动端轴套,通常采用高强度铝合金或合金钢材质,经精密切削加工而成。轴套内侧设计有适配轴径的夹紧结构或键槽,确保与动力轴、执行轴的紧密贴合,避免传动过程中出现相对滑动,保障传动精度。部分高精度轴套还会进行表面氧化或氮化处理,提升耐磨性与抗腐蚀性,适应恶劣工况需求。

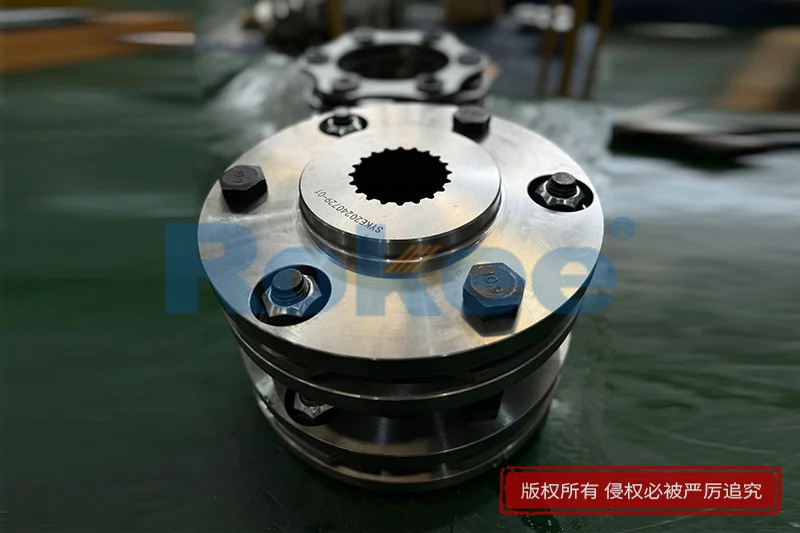

双膜片组是联轴器实现弹性补偿的核心功能部件,也是区别于单膜片结构的关键所在。两组膜片对称分布于中间连接盘两侧,每组膜片由数片超薄不锈钢弹性薄片叠加而成,薄片表面通过有限元分析法优化设计,采用特定的冠状或弧形轮廓,并均匀分布多个螺栓孔位。不锈钢材质的选择确保了膜片组具备优异的弹性变形能力、高强度和耐温性,可在-50℃至280℃的温度范围内稳定工作,且无需润滑,避免了传统橡胶弹性元件易老化、变形的缺陷。多片叠加的设计则能通过厚度调整适配不同的扭矩传递需求,同时提升膜片组的整体抗疲劳性能,延长使用寿命。膜片的孔位采用精密冲压或钻孔加工,孔径公差控制在微米级,确保与紧固件的精准配合,避免传动间隙产生。

中间连接盘作为双膜片组的承载与衔接核心,起到传递扭矩和分散应力的关键作用。其材质与轴套保持一致,确保整体结构的力学性能匹配,表面同样经过精密加工,保证与两侧膜片组的贴合精度。中间连接盘的两侧均设计有与膜片孔位对应的连接面,通过紧固件与膜片组形成刚性连接,使主动端轴套的扭矩经一侧膜片组传递至中间连接盘,再通过另一侧膜片组传递至从动端轴套,实现动力的平稳过渡。中间连接盘的长度设计直接影响联轴器的整体偏差补偿能力,合理的长度可使两组膜片分别承担不同方向的偏差补偿,提升整体补偿范围。

高精度紧固件是保障各组件连接可靠性的重要基础,主要包括铰制孔用螺栓、锁紧螺母及垫圈。螺栓采用高强度合金结构钢材质,经调质处理提升综合力学性能,其杆部精度达到精密级,与膜片孔、轴套及中间连接盘的孔位形成过渡配合,既保证连接的紧密性,又能减少对膜片弹性变形的限制。螺栓的分布采用交错对称设计,使扭矩传递过程中受力均匀,避免局部应力集中。垫圈通常选用弹性垫圈或防松垫圈,配合锁紧螺母使用,有效防止高速运转或振动环境下紧固件出现松动,保障联轴器的运行稳定性。部分高端应用场景中,紧固件还会采用无电解镀镍处理,提升抗腐蚀性能。

双膜片联轴器的内部结构设计蕴含着精准的力学协同原理,其偏差补偿能力的实现源于膜片组与中间连接盘的巧妙配合。当传动系统存在角向偏差时,两侧膜片组可通过自身的弹性弯曲变形分别适应主动端与中间盘、中间盘与从动端的角度偏移,避免产生刚性冲击;对于径向偏差,中间连接盘可在两组膜片的弹性约束下进行微小位移,通过膜片的拉伸与压缩变形补偿两轴的径向错位;而轴向偏差则可通过膜片组的轴向伸缩变形直接吸收。这种结构设计使双膜片联轴器的综合偏差补偿能力较单膜片结构提升30%以上,其中径向补偿量可达0.2-0.5mm,角向补偿量可达0.5°-2°,完全满足高端装备对安装精度的严苛要求。

双膜片联轴器的内部结构设计还充分考虑了传动稳定性与使用寿命的提升。全金属模块化结构确保了联轴器的高扭转刚性,传动过程中无背隙,可实现扭矩的即时传递,特别适用于伺服电机、数控机床等对传动响应速度要求极高的场景。膜片组的优化轮廓设计有效避免了纠偏过程中的应力集中,降低了疲劳损坏风险;而对称式结构设计则使高速运转时的离心力均匀分布,减少振动,提升运行平稳性,转速可达到10000r/min以上。此外,全金属结构无需润滑,避免了油污泄漏对工作环境的污染,同时减少了维护工作量,实现免维护长期运行。

双膜片联轴器的内部结构通过各组件的精密协同设计,将刚性传动的精准性与弹性补偿的适应性融合。轴套的高精度衔接、双膜片组的弹性核心、中间连接盘的扭矩传递及紧固件的可靠锁定,共同构成了其优异性能的基础。这种结构设计使其在精密机械、半导体设备、轨道交通、新能源装备等高端领域具备不可替代的优势。深入理解其内部结构特点,对于精准选型、优化安装及延长使用寿命具有重要意义,也为传动系统的高效稳定运行提供了核心保障。随着材料技术与加工工艺的进步,双膜片联轴器的内部结构将进一步优化,在轻量化、高精度、高扭矩传递等方面实现更大突破,助力工业传动技术的持续升级。

《双膜片联轴器内部结构》发布于2025年12月24日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/