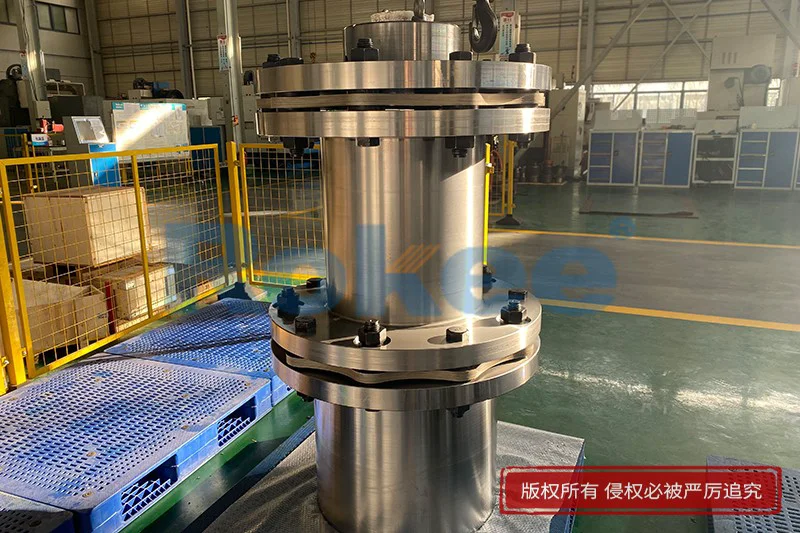

膜片式联轴器轴端距间隙

在膜片式联轴器的安装与运行体系中,轴端距间隙是易被忽视却直接决定传动效能与设备寿命的核心参数。轴端距间隙指的是联轴器两端轴套与中间部件(或膜片组)之间预留的轴向空隙,其大小设定并非随意取值,而是需结合设备工况、轴系偏差特性及膜片弹性性能综合考量。合理的轴端距间隙既能保证膜片的弹性补偿功能充分发挥,又能避免轴向力过载对轴承、轴系等部件造成损伤;反之,间隙过大或过小都会引发一系列传动故障。

轴端距间隙的核心作用在于为膜片式联轴器的轴向补偿与安全运行提供必要空间,其功能实现与联轴器的结构特性和传动需求紧密相关。首先,在传动系统运行过程中,电机、减速器等设备的轴系会因负载变化、温度升高产生热胀冷缩现象,导致轴向位移。轴端距间隙能够为这种轴向位移提供缓冲空间,避免轴系因热胀冷缩受到轴向挤压,进而防止轴承承受额外的轴向载荷,减少轴承磨损甚至卡死的风险。其次,膜片式联轴器通过膜片的弹性变形实现多方向偏差补偿,当轴系存在轴向偏差时,膜片的轴向伸缩变形需要足够的活动空间,合理的轴端距间隙可确保膜片在补偿过程中不与轴套或中间连接盘发生刚性碰撞,避免膜片因挤压产生裂纹、断裂等疲劳损坏。此外,轴端距间隙还能减少传动过程中各部件之间的摩擦干涉,降低运行噪音,提升传动系统的平稳性。

膜片式联轴器轴端距间隙的设定并非统一标准,而是受多种因素影响,需根据实际工况精准匹配。首要影响因素是设备的工作温度范围,高温工况下(如冶金、化工设备中的联轴器),轴系的热胀冷缩量更大,需预留更大的轴端距间隙;而在常温工况(如普通机床、办公设备),间隙可适当缩小。其次,轴系的轴向位移量是核心参考依据,通过测算设备运行时轴系的大轴向位移量,预留的间隙需大于该位移量,同时叠加膜片的大轴向补偿量,确保两者之和不超过间隙上限。再者,膜片的材质与结构特性也会影响间隙设定,采用不锈钢材质的膜片弹性变形能力较强,间隙可适度减小;而大扭矩工况下使用的厚膜片组,弹性变形范围较小,需相应增大间隙以保障补偿功能。另外,联轴器的安装方式与轴系精度也需考量,刚性安装的轴系对间隙的精准度要求更高,而存在轻微径向或角向偏差的轴系,间隙设定需兼顾多方向补偿的协同性。

合理设定轴端距间隙需遵循科学的计算逻辑与行业经验标准,避免盲目取值。从计算逻辑来看,轴端距间隙的小值应等于轴系大热胀冷缩量与膜片大轴向补偿量之和,同时需预留5%-10%的安全余量,防止极端工况下的间隙不足。例如,某高温工况下的传动系统,轴系大热胀冷缩量为2mm,膜片大轴向补偿量为1.5mm,则轴端距间隙小值应不低于(2+1.5)×(1+10%)=3.85mm。从行业经验来看,常温工况下的小型膜片式联轴器(传递扭矩≤500N·m),轴端距间隙通常设定为0.5-2mm;中型联轴器(传递扭矩500-5000N·m)间隙设定为2-5mm;大型重载或高温工况联轴器,间隙可设定为5-15mm。需要注意的是,间隙设定并非越大越好,过大的间隙会导致联轴器运行时产生轴向窜动,增加膜片的交变载荷,加速膜片疲劳,同时降低传动精度,尤其不适用于伺服电机、数控机床等对传动精准性要求高的场景。

在膜片式联轴器的安装与维护过程中,轴端距间隙的精准调整与定期检查是保障传动稳定的关键环节。安装阶段,需先清理轴端表面的杂质与毛刺,确保轴系安装面平整贴合;随后采用塞尺等精密测量工具,在轴套与中间连接盘的圆周方向均匀选取4-6个测量点,逐一测量间隙值,确保各点间隙均匀且符合设定标准。若间隙过小,可通过增减调整垫片的厚度进行微调;若间隙过大,则需更换合适规格的轴套或中间连接盘,或采用机械加工的方式修正部件尺寸。运行维护阶段,需定期检查轴端距间隙的变化情况,尤其在设备经过大修、更换轴系部件或长期高温运行后,应重新测量间隙值。当发现间隙偏差超过设定值的20%,或出现轴向窜动、运行噪音增大等异常现象时,需及时停机调整,避免故障扩大。

膜片式联轴器轴端距间隙是平衡传动精准性、补偿能力与设备安全性的关键参数,其合理设定与精准控制对传动系统的稳定运行至关重要。深入理解间隙的作用机理,结合设备工况、轴系特性与膜片性能科学设定间隙值,在安装与维护中严格把控间隙精度,能够有效提升联轴器的使用寿命,减少轴系故障,保障工业生产的高效开展。随着工业装备向高精度、高转速、高负载方向发展,对轴端距间隙的设定精度要求将进一步提高,通过精准测算与智能监测技术实现间隙的动态优化,将成为膜片式联轴器应用的重要发展方向。

《膜片式联轴器轴端距间隙》发布于2025年12月24日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/