伺服系统精密弹性联轴器

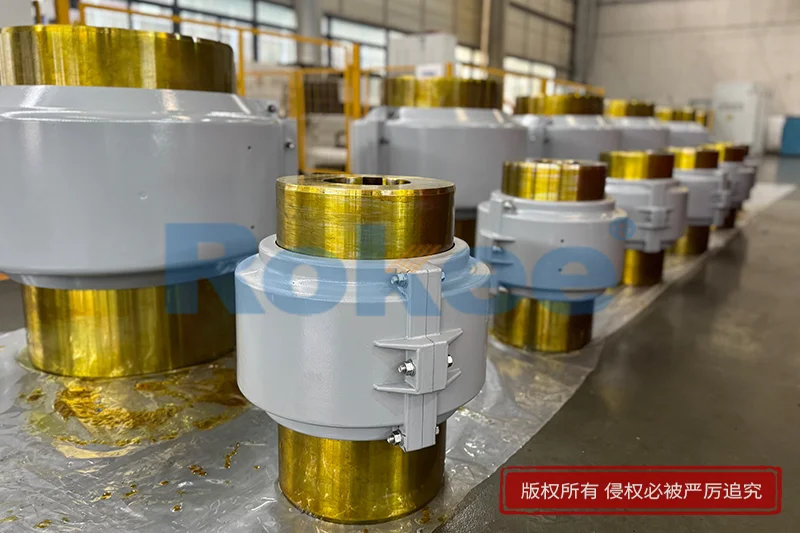

伺服系统精密弹性联轴器是一种用来联接不同机构中的两根轴(主动轴和从动轴),使之共同旋转以传递扭矩的机械零件。它通常由两个半联轴器以及中间的弹性元件组成,这两个半联轴器分别与主动轴和从动轴联接。弹性元件一般采用金属圆棒线切割而成的一体成型金属弹性体,材质有铝合金、不锈钢和工程塑料等。

伺服系统精密弹性联轴器广泛适用于各种需要传递扭矩并承受一定偏差的场合,特别是在伺服系统、步进系统、起重设备、运输设备等领域。其正反转频繁、启动频繁且转速较高的特性,使得它在这些领域中具有重要的优势。

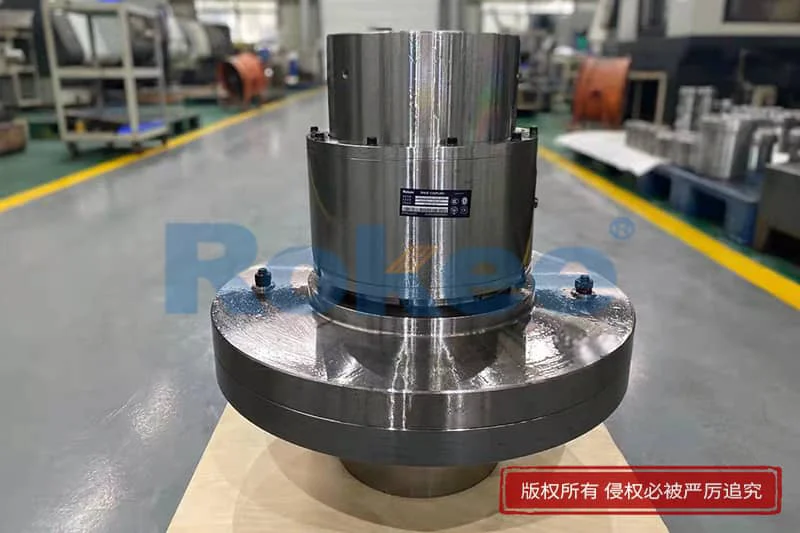

在精密机械传动领域,伺服系统的精准运行离不开各类关键部件的协同配合,其中精密弹性联轴器作为连接伺服电机与负载的核心传动元件,虽体积不大,却直接决定了整个系统的传动精度、稳定性与使用寿命。它如同伺服系统的“柔性关节”,既要确保动力的高效传递,又要化解运行过程中的振动与偏差,为高精度控制提供可靠保障。

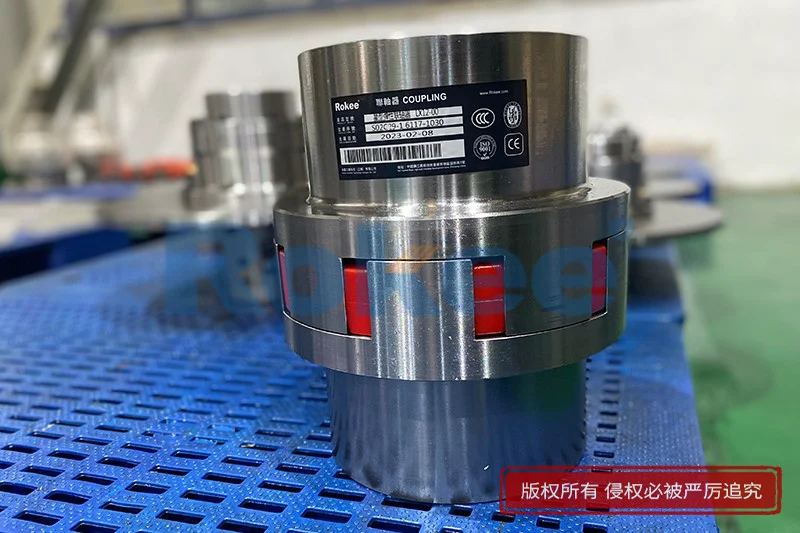

精密弹性联轴器的核心价值在于实现刚性传动与柔性补偿的平衡。其典型结构通常由金属轮毂与中间弹性体两部分组成,金属轮毂多采用高强度铝合金或不锈钢材质,经过精密加工保证尺寸精度,确保与电机轴、负载轴的紧密贴合;中间弹性体则选用高性能聚氨酯、橡胶或复合材料制成,这些材料具备优异的扭转弹性、抗疲劳性与阻尼特性,是实现偏差补偿和振动吸收的关键。工作时,伺服电机输出的扭矩通过主动轮毂传递至弹性体,弹性体发生可控的弹性形变后再将扭矩传递给从动轮毂,这种传动方式既避免了刚性连接的硬性冲击,又能有效减少动力传递过程中的能量损耗。

在伺服系统的运行场景中,安装偏差与振动是影响精度的主要隐患,而精密弹性联轴器的偏差补偿能力恰好解决了这一问题。实际安装过程中,电机轴与负载轴难免存在径向偏移、角向倾斜或轴向窜动等偏差,优质的精密弹性联轴器可通过弹性体的形变,对这些偏差进行有效补偿,通常能应对0.1至0.5毫米的径向偏差、0.5°至3°的角向偏差以及±1至±5毫米的轴向偏差。同时,弹性体本身的阻尼特性能够吸收电机启动、停止或负载突变产生的扭转振动,隔离运行噪音,不仅提升了系统运行的平稳性,还能减少振动对电机轴承、编码器等精密部件的损伤,延长整个传动链的使用寿命。

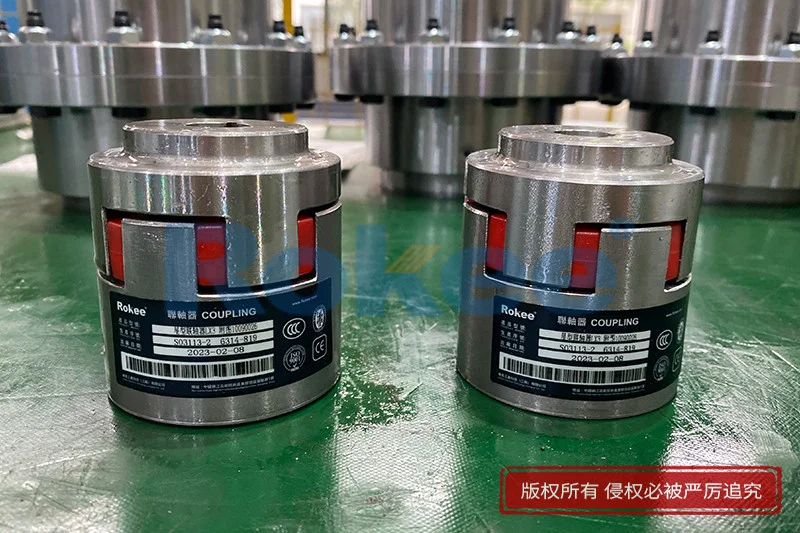

对于伺服系统而言,定位精度与动态响应速度是核心性能指标,这就对精密弹性联轴器的扭转刚度与转动惯量提出了严格要求。扭转刚度不足会导致扭矩传递延迟,产生跟随误差,影响定位精度;而过高的转动惯量则会增加伺服电机的负载,降低系统的加速与减速响应能力。因此,精密弹性联轴器在设计上通过优化轮毂的几何结构、选用轻质高强度材料,在保证足够扭转刚度的同时更大限度降低转动惯量,实现零背隙或极小背隙的动力传递,确保伺服系统在快速启停、精准定位等工况下的指令与执行严格同步。

在选型与使用方面,精密弹性联轴器的适配性直接影响伺服系统的运行效果。选型时需首先根据系统的额定扭矩与峰值扭矩确定联轴器的承载能力,通常需预留1.5至2倍的安全余量以应对动态冲击;同时要结合工作转速,确保联轴器的额定转速高于系统的运行转速,并避开临界共振转速。环境因素也不容忽视,在高温、油污或粉尘较多的工况下,需选择耐温、耐油、耐腐蚀的弹性体材料与金属材质。安装过程中,应尽量减小轴系偏差,严格按照规定扭矩紧固连接螺栓,避免因安装不当产生附加应力;日常使用中,需定期检查弹性体的老化、磨损情况,及时更换以保证传动性能。

如今,随着智能制造的不断推进,数控机床、工业机器人、半导体制造设备等高精度装备对伺服系统的要求日益提高,精密弹性联轴器的技术优势也愈发凸显。它以精巧的结构设计、优异的传动性能,成为伺服系统中不可或缺的关键部件,为各类精密装备的高效、稳定运行提供了坚实的传动保障。在追求精度与效率的工业发展浪潮中,精密弹性联轴器的技术创新与应用优化,也将持续推动伺服传动技术向更高精度、更高可靠性的方向迈进。

《伺服系统精密弹性联轴器》发布于2020年6月29日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/