电机膜片联轴器材质

在电机传动系统中,膜片联轴器作为连接电机输出轴与负载设备的关键部件,其材质选择直接决定传动效率、运行稳定性与使用寿命。电机运行工况复杂多样,涵盖高速精密、重载冲击、高温腐蚀等不同场景,对应的膜片联轴器需采用差异化材质组合,以平衡扭矩传递能力、弹性补偿性能与环境适应性。

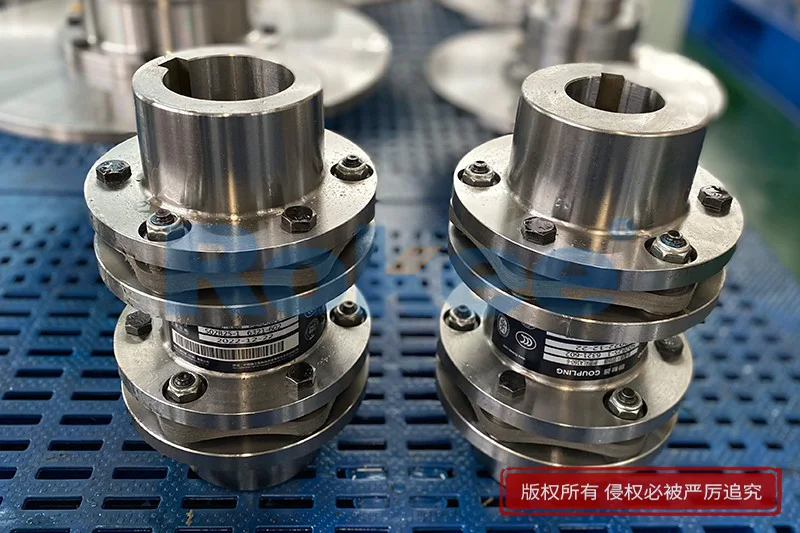

膜片组作为电机膜片联轴器实现弹性补偿的核心功能部件,其材质需同时具备优异的弹性变形能力、高强度与抗疲劳性能,常用材质以不锈钢为主,辅以特殊工况下的高温合金与复合材料。其中,奥氏体不锈钢(如304、316型号)是通用场景的材质,该材质具备良好的耐腐蚀性与韧性,经精密冲压、热处理后,弹性变形范围适中,能有效吸收电机运行中的振动冲击,同时承受中等扭矩传递需求。304不锈钢膜片适用于常温、无腐蚀的通用电机传动场景,如普通机床、水泵电机等;316不锈钢则因添加了钼元素,耐腐蚀性更强,可适配潮湿、轻微腐蚀的工况,如户外风机电机、化工辅助设备电机等。

对于高速精密电机(如伺服电机、主轴电机),则优先选用马氏体不锈钢(如420型号)或沉淀硬化不锈钢。这类材质经调质处理后,硬度与强度显著提升,抗疲劳性能优异,能在高速运转(转速可达10000r/min以上)时保持结构稳定,减少弹性变形误差,确保传动精准性。而在高温工况(如冶金设备电机、燃气轮机配套电机)中,高温合金膜片(如Inconel合金)成为核心选择,其能在600℃以上的高温环境下保持良好的弹性与强度,避免高温导致的材质软化、变形失效。此外,针对轻负载、低噪音需求的微型电机,还可采用复合材料膜片(如碳纤维增强树脂),这类材质重量轻、转动惯量小,能提升传动响应速度,同时具备一定的缓冲减振效果。

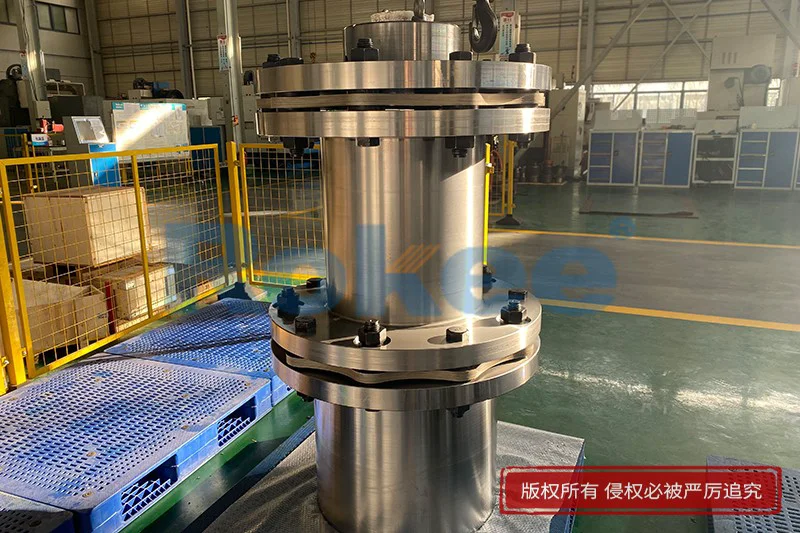

法兰与轴套作为电机膜片联轴器的承载与衔接部件,需承担电机输出的全部扭矩,材质以高强度金属为主,核心要求是刚性强、耐磨、抗变形。普通工况下,常用材质为45号优质碳素钢,该材质经正火、调质处理后,强度与韧性均衡,加工性能良好,能满足中小型电机的扭矩传递需求,且成本适中,广泛应用于通用机械配套电机。对于重载电机(如矿山机械电机、冶金辊道电机),则需选用合金结构钢(如40Cr、42CrMo),这类材质通过添加铬、钼等合金元素,淬透性与综合力学性能大幅提升,能承受数千牛·米的大扭矩,同时抵御重载带来的冲击载荷,避免法兰或轴套出现塑性变形。

高速电机与精密电机传动系统中,法兰与轴套多采用铝合金(如6061、7075型号)。铝合金材质轻量化优势显著,能有效降低转动惯量,提升电机传动的响应速度,同时具备良好的耐腐蚀性与加工精度,可适配高速运转下的动态平衡要求。其中,6061铝合金适用于中低速精密电机,7075高强度铝合金则因硬度更高,可用于高速重载精密电机场景。在腐蚀环境下(如海洋设备电机、化工腐蚀介质环境电机),法兰与轴套可采用不锈钢材质(如316L)或经防腐处理的合金结构钢(如镀锌、镀铬处理的40Cr),通过材质本身或表面处理提升耐腐能力,延长使用寿命。

紧固组件(螺栓、螺母、垫圈)虽为辅助部件,但直接影响电机膜片联轴器的连接可靠性,材质需与主体部件匹配,确保强度与耐腐蚀性同步。常用材质为高强度合金结构钢(如8.8级、10.9级螺栓),其中8.8级螺栓适用于普通扭矩工况,10.9级螺栓则适配重载、高速工况,能有效避免螺栓松动或断裂导致的传动失效。在腐蚀环境中,紧固组件需选用不锈钢材质(如304、316)或采用防腐涂层处理(如达克罗涂层);在高温工况下,需选用高温合金螺栓,确保在高温环境下保持足够的预紧力。垫圈材质通常与螺栓匹配,或选用弹性垫圈(如弹簧钢材质),增强防松效果。

电机膜片联轴器的材质选型需遵循“工况适配、性能均衡”的原则,核心考量因素包括电机功率与扭矩、运行转速、工作温度、环境介质及传动精度要求。例如,1.5kW以下的微型精密电机,可选用铝合金法兰+304不锈钢膜片的组合;100kW以上的重载工业电机,需匹配42CrMo合金法兰+420不锈钢膜片;户外高温腐蚀环境下的电机,则优先选择316L不锈钢法兰+Inconel合金膜片的组合。同时,材质选择还需兼顾经济性,在满足工况要求的前提下,避免过度选用高端材质导致成本浪费。

电机膜片联轴器的材质选择是保障电机传动系统稳定高效运行的核心环节,不同部件的材质需根据功能需求与工况特点精准匹配。从膜片组的弹性材质到法兰轴套的承载材质,再到紧固组件的辅助材质,每一处材质选择都直接影响联轴器的性能表现。随着电机技术向高速化、精密化、恶劣工况适配化发展,电机膜片联轴器的材质体系也将持续升级,高性能合金材料、复合材料的应用将更加广泛,为电机传动系统的升级迭代提供有力支撑。

《电机膜片联轴器材质》发布于2025年12月24日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/