弹性膜片联轴器效率

弹性膜片联轴器在理论上具有极高的传动效率,但在实际应用中可能受到多种因素的影响而略有下降。通过精确安装、优化工况、选择适宜材料和加强维护保养等措施,可以进一步提高其传动效率。

关于弹性膜片联轴器的效率,通常更关注其传动效率,即能量传递过程中的损耗比例。

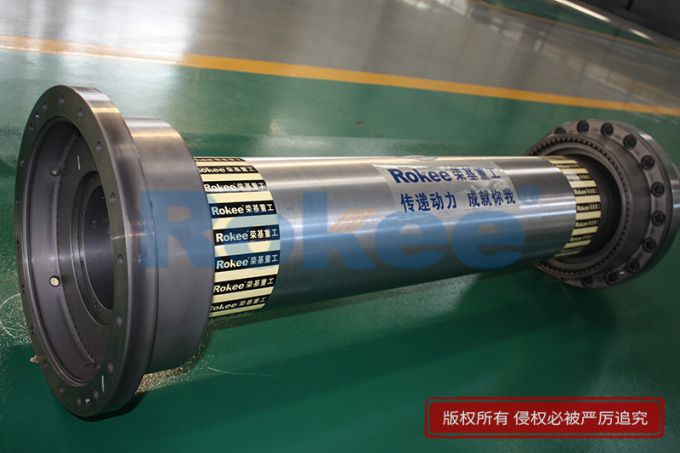

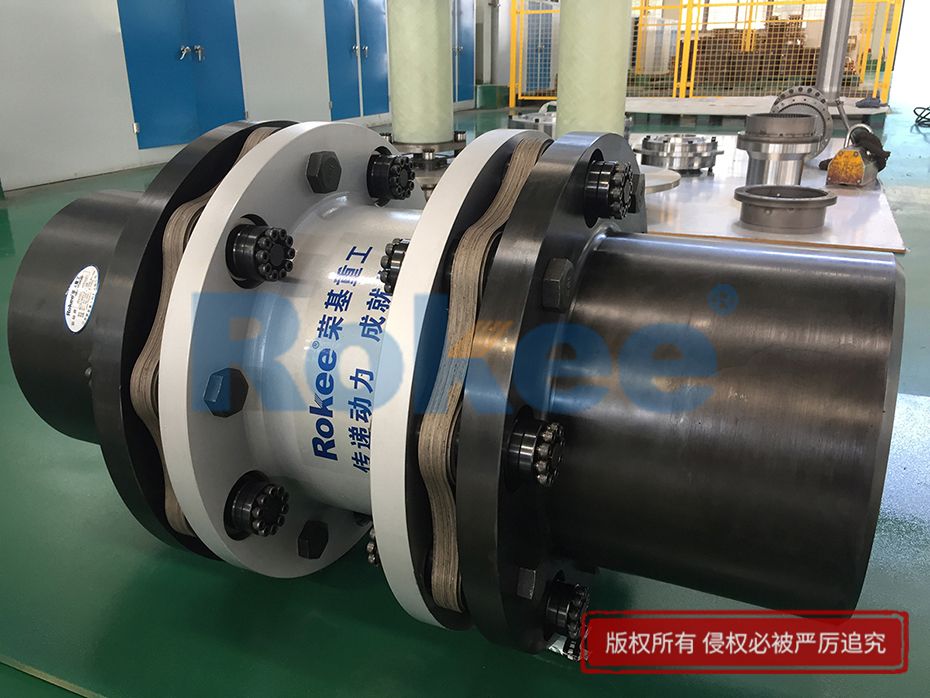

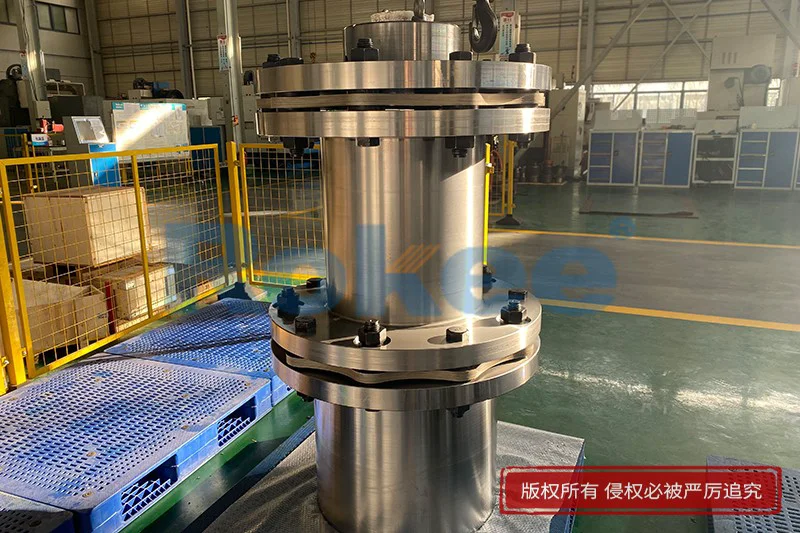

弹性膜片联轴器通过膜片的弹性变形来补偿所连接两轴的相对位移,这种设计使得其无传统联轴器的刚性间隙或滑动接触,因此理论传动效率极高。在理想工况下,弹性膜片联轴器的传动效率通常可达99%以上,甚至接近刚性联轴器的效率。能量损耗主要来自膜片弹性变形时的滞后效应及空气摩擦。

尽管弹性膜片联轴器在理论上具有极高的传动效率,但在实际应用中,多种因素可能导致其效率略有下降。这些因素包括:

位移补偿量:当径向位移、角位移或轴向位移超过许用补偿量时,膜片会因过度变形产生额外应力,增加滞后损耗。误差越大,效率下降越明显,可能降至98%以下。

工况条件:频繁启停、冲击载荷或振动工况会加剧膜片疲劳,导致内摩擦增加,效率可能降低1%~3%。

环境因素:高温或低温可能改变材料弹性模量,影响变形效率。同时,粉尘、腐蚀性介质可能磨损部件,间接增加运行阻力。

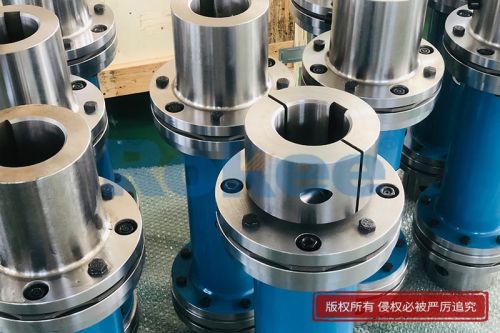

加工误差:法兰同轴度、膜片厚度均匀性等加工误差会导致受力不均,低效传动的概率上升。

为了提高弹性膜片联轴器的传动效率,可以采取以下措施:

精确安装:确保联轴器的安装精度,避免过大的位移补偿量,以减少膜片的额外应力和滞后损耗。

优化工况:避免频繁启停、冲击载荷和振动工况,以减少膜片的疲劳和内摩擦。

选择适宜材料:根据工作环境选择合适的材料,以确保膜片在高温或低温环境下仍能保持良好的弹性模量和变形效率。

加强维护保养:定期检查和维护联轴器,及时更换磨损部件,保持其良好的工作状态。

《弹性膜片联轴器效率》发布于2025年7月2日