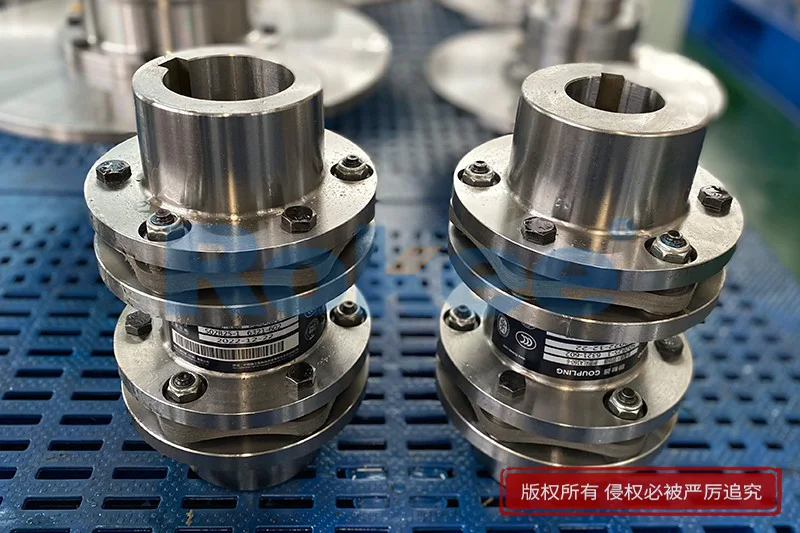

膜片式联轴器找正精度

膜片式联轴器的找正精度是确保设备平稳运行、减少振动和延长使用寿命的关键因素。在安装过程中,应严格控制找正精度,并采取必要的措施来提高找正质量。

膜片式联轴器(如JM型弹性膜片联轴器)的找正精度是确保设备平稳运行、减少振动和延长使用寿命的关键因素。

找正精度是指联轴器在安装过程中,通过调整使得两轴(原动机轴和工作机轴)达到预定的对中状态,以保证设备在运转时的稳定性和可靠性。膜片式联轴器的找正精度直接影响到设备的振动水平、轴承寿命、密封性能以及整体运行效率。

找正精度的具体要求

平行偏差:平行偏差值通常不应超过轴承的径向间隙值。这意味着在安装联轴器时,应确保两轴的轴线在水平方向上的偏差尽可能小。

角偏差:角偏差应尽量小于0.05mm。角偏差是指两轴轴线在垂直平面内的夹角,它会导致联轴器在运转时产生附加的弯矩和剪切力,从而影响设备的稳定性和寿命。

影响找正精度的因素

设备状态:设备的安装精度、基础稳固性以及轴承的磨损程度都会影响联轴器的找正精度。

测量工具与方法:使用高精度的测量工具(如百分表)和科学的测量方法(如双表找正法)可以提高找正精度。

操作人员技能:操作人员的经验和技能水平也是影响找正精度的重要因素。熟练的操作人员能够更准确地判断和调整两轴的对中状态。

提高找正精度的措施

预热处理:在安装前,对两个半联轴节进行预热处理,使其内孔尺寸涨大,便于安装并减少安装误差。

精确测量:使用百分表等高精度测量工具,对两轴的轴线位置进行精确测量,并记录相关数据。

科学调整:根据测量结果,通过加减垫片等方式,科学调整两轴的对中状态,直至达到预定的找正精度要求。

严格检验:在调整完成后,应再次进行检验,确保联轴器的找正精度符合规定要求。

找正精度的意义

减少振动:高精度的找正可以显著减少设备在运转时的振动,提高设备的稳定性和可靠性。

延长寿命:精确的找正有助于减少轴承、密封件等易损件的磨损,从而延长设备的使用寿命。

提高效率:良好的对中状态可以减少设备运转时的能量损失,提高设备的运行效率。

《膜片式联轴器找正精度》发布于2025年6月23日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/