膜片联轴器效率

膜片联轴器具有极高的理论传动效率,但在实际应用中可能受到多种因素的影响而导致效率略有下降。因此,在选择和使用膜片联轴器时,需要综合考虑其传动效率、工况条件、环境因素以及加工精度等因素,以确保其在实际应用中的高效稳定运行。

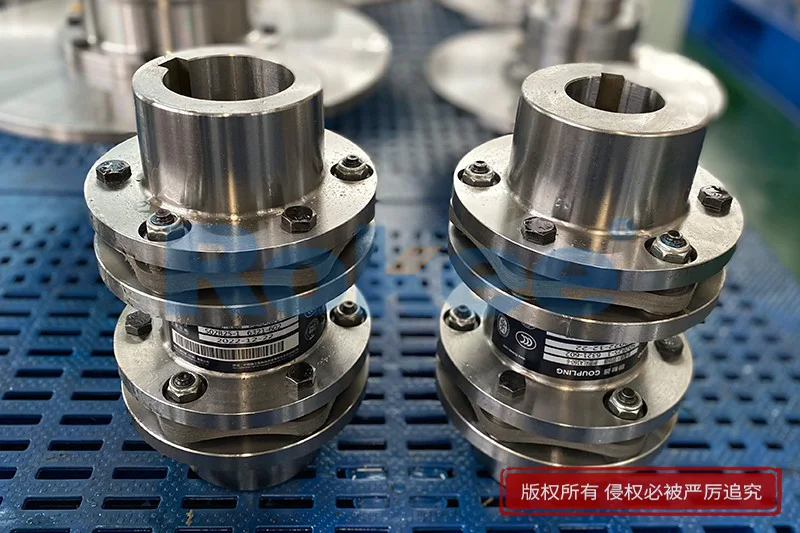

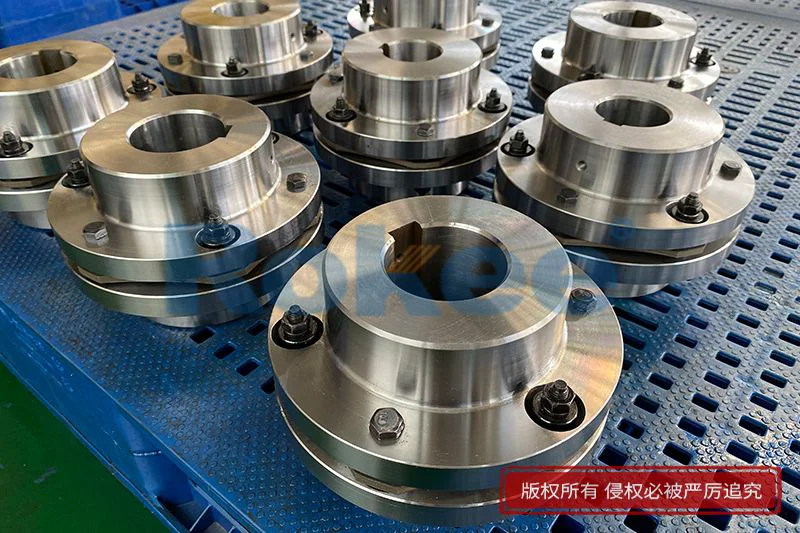

膜片联轴器属于高精度传动部件,其效率问题主要涉及传动效率,即能量传递过程中的损耗比例。

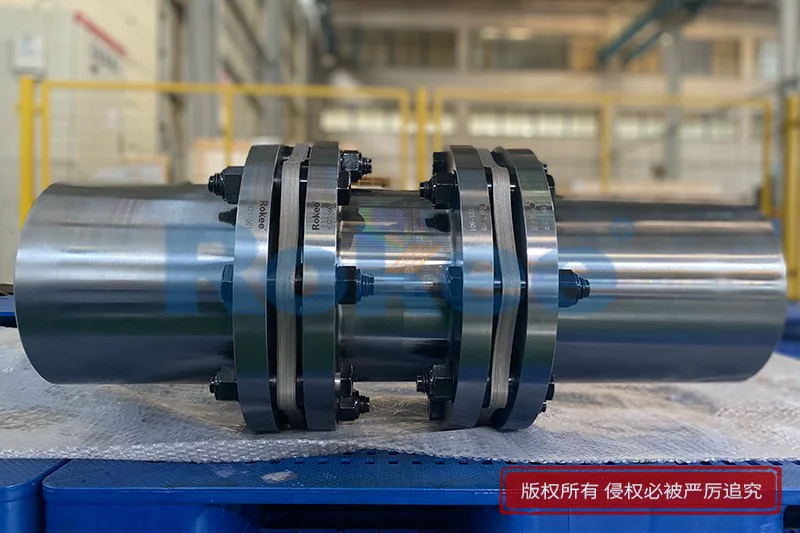

膜片联轴器通过膜片的弹性变形来补偿所连两轴的相对位移,无传统联轴器的刚性间隙或滑动接触,因此理论传动效率极高。在理想工况下,膜片联轴器的传动效率通常可达99%以上,甚至接近刚性联轴器的传动效率。能量损耗主要来自膜片弹性变形时的滞后效应及空气摩擦。

在实际应用中,多种因素可能导致膜片联轴器的传动效率略有下降,主要包括:

位移补偿量:当径向位移、角位移或轴向位移超过膜片联轴器的许用补偿量时,膜片会因过度变形产生额外应力,增加滞后损耗。这种误差越大,效率下降越明显。

工况条件:频繁启停、冲击载荷或振动工况会加剧膜片的疲劳,导致内摩擦增加,从而使效率降低。

环境因素:高温或低温可能改变膜片材料的弹性模量,影响变形效率。同时,粉尘、腐蚀性介质等环境因素也可能磨损膜片联轴器的部件,间接增加运行阻力,导致效率下降。

加工误差:法兰同轴度、膜片厚度均匀性等加工误差会导致膜片联轴器受力不均,增加低效传动的概率。

为了提高膜片联轴器的传动效率,可以采取以下措施:

精确安装:确保膜片联轴器的安装精度,避免产生过大的位移补偿量。

优化工况:尽量减少频繁启停和冲击载荷,降低振动工况对膜片联轴器的影响。

选择适宜环境:避免在极端温度或恶劣环境下使用膜片联轴器,以减少环境因素对效率的影响。

提高加工精度:优化膜片联轴器的加工工艺,确保法兰同轴度和膜片厚度均匀性,以提高受力均匀性和传动效率。

《膜片联轴器效率》发布于2025年6月19日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/