高精度膜片联轴器类型

在精密传动系统中,高精度膜片联轴器凭借无间隙传动、扭矩传递精准、耐疲劳性强等优势,成为智能制造、航空航天、新能源装备等高端领域的核心连接部件。其核心作用是实现两轴的刚性连接与动力传递,同时补偿安装偏差与运行中的微量位移,保障设备运行精度与稳定性。根据结构设计、膜片形态及连接方式的差异,高精度膜片联轴器可分为多种类型,不同类型在补偿能力、刚性、适用工况等方面各具特性,适配不同的精密传动需求。

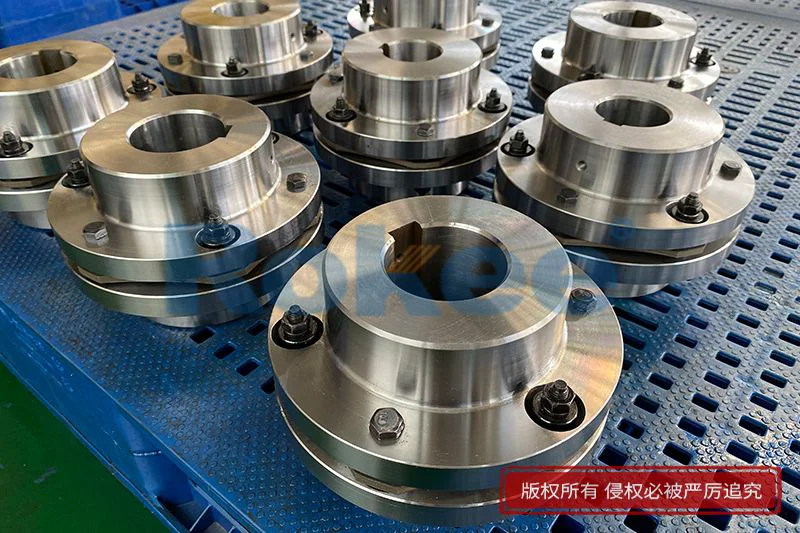

按膜片结构形态分类,单膜片式与多膜片式是基础且应用广泛的两大类型。单膜片式高精度膜片联轴器结构简洁,主要由两组半联轴器与一片圆形或方形金属膜片组成,膜片通过螺栓与半联轴器刚性连接。其突出优势是结构紧凑、轴向尺寸小,转动惯量低,能快速响应驱动端的动力变化,尤其适合安装空间受限的精密传动场景。在扭矩传递过程中,单膜片依靠自身的弹性形变补偿轴向和角向偏差,但径向补偿能力较弱,通常适用于偏差较小的伺服电机与执行机构连接,如数控机床主轴驱动、精密拧紧机等设备。由于结构简单,单膜片式联轴器的维护成本较低,且装配便捷,能有效缩短设备调试周期。

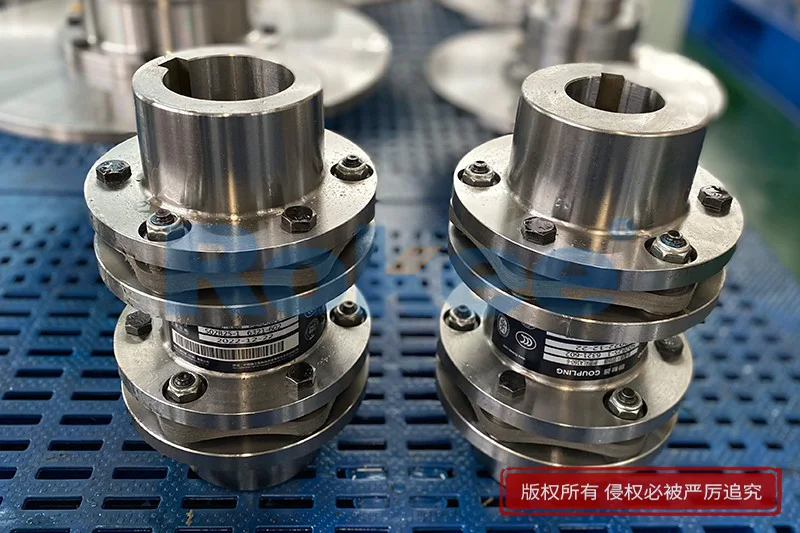

多膜片式高精度膜片联轴器则通过两组及以上膜片组的叠加设计,显著提升了偏差补偿能力与扭矩承载能力。其核心结构包括输入轴半联轴器、输出轴半联轴器、中间连接段及多组膜片,膜片之间通过间隔套或中间轴连接,形成对称的弹性传动结构。相较于单膜片式,多膜片式不仅能补偿更大范围的轴向和角向偏差,还具备一定的径向补偿能力,可应对安装对中难度较高的工况。多膜片的叠加设计使扭矩传递更均匀,分散了单张膜片的受力,大幅提升了联轴器的抗疲劳性能与使用寿命,适用于高扭矩、高转速的精密传动场景,如风电主轴传动、发动机测试台架、大型加工中心等设备。根据膜片组数量的不同,多膜片式又可分为双膜片、三膜片等细分类型,膜片数量越多,补偿精度与承载稳定性越优,但相应的制造成本与轴向尺寸也会增加。

按连接方式分类,高精度膜片联轴器可分为键槽连接式、胀紧套连接式与整体式三种类型。键槽连接式是传统的连接方式,通过平键或花键实现半联轴器与轴的固定,结构成熟、通用性强,能传递较大扭矩。但在高精度传动场景中,键槽配合可能存在微小间隙,影响传动精度,因此更适用于对精度要求中等的通用精密设备。胀紧套连接式则通过胀紧套的过盈配合实现轴与联轴器的无间隙连接,安装时通过拧紧螺栓使胀紧套发生弹性变形,紧密贴合轴与联轴器内孔,实现零间隙传动。这种连接方式能更大程度保障扭矩传递的精准性,同时装卸便捷,无需对轴进行加工改造,可有效保护轴系,广泛应用于航空航天测试设备、新能源电机与减速器连接等高精度要求场景。

整体式高精度膜片联轴器采用膜片与半联轴器一体化成型设计,彻底消除了连接间隙带来的精度损失。其通过精密锻造与 CNC 加工工艺,使膜片与半联轴器形成完整的刚性结构,不仅提升了传动精度,还增强了整体刚性与抗振动能力。但一体化结构导致其制造工艺复杂,成本较高,且一旦膜片损坏需整体更换,维护成本较高,主要适用于对传动精度要求极高的领域,如航天发动机地面试车台、精密检测仪器等。

此外,根据应用场景的特殊需求,还衍生出带中间轴式、柔性膜片式等专用类型的高精度膜片联轴器。带中间轴式通过加长中间连接段,可实现两轴的长距离精密传动,同时借助中间轴的刚性调节,进一步提升偏差补偿能力,适用于大型精密设备的远距离轴系连接,如大型风电装备、超长行程输送线驱动等。柔性膜片式则采用波浪形或异形膜片设计,通过优化膜片的形变特性,在保证高精度传动的同时,具备一定的缓冲减振能力,能有效吸收驱动端的振动冲击,保护精密执行机构,适用于存在轻微振动的精密传动系统,如新能源汽车电池装配线、精密印刷设备等。

不同类型的高精度膜片联轴器虽特性各异,但选型核心均需围绕传动精度、扭矩需求、偏差补偿量、安装空间及工况环境等关键因素。在实际应用中,需结合设备的运行参数与精度要求,合理选择联轴器类型:高速精密传动优先选择单膜片式或胀紧套连接式,高扭矩大偏差工况适配多膜片式,长距离传动则优先考虑带中间轴式。随着高端制造业对传动精度要求的不断提升,高精度膜片联轴器的类型也在不断优化,通过材料升级与结构创新,其应用场景将进一步拓展,为精密制造行业的发展提供更可靠的传动保障。

《高精度膜片联轴器类型》发布于2025年12月25日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/