梅花联轴器制造工艺

梅花联轴器的制造工艺涉及多个环节和步骤,每个环节都需严格控制质量以确保产品的性能和可靠性。

梅花联轴器的制造工艺主要包括以下几个步骤:

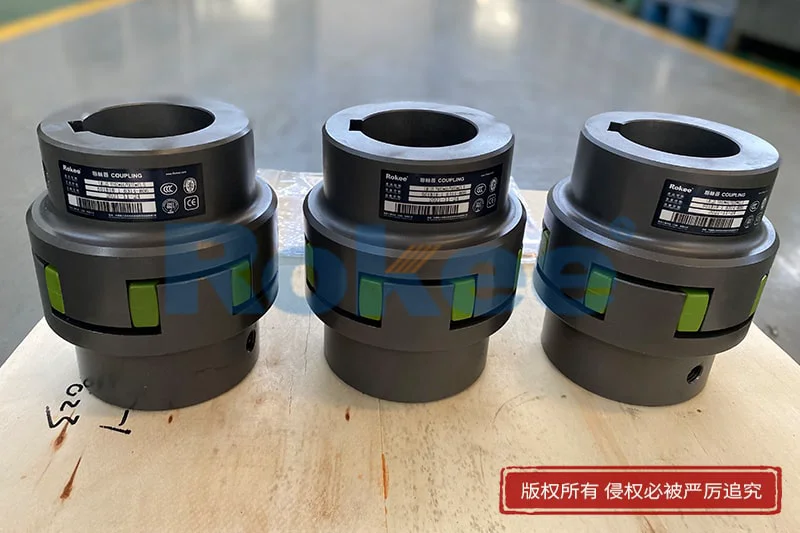

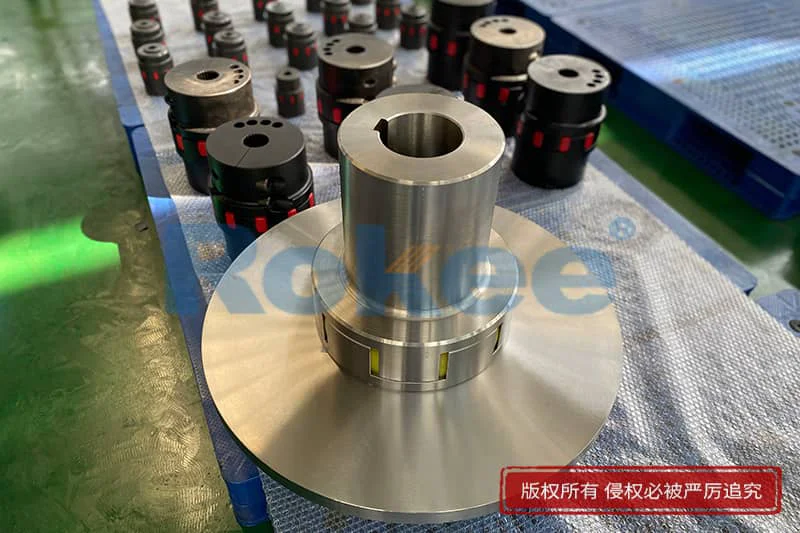

梅花联轴器的主要部件通常由金属(如45号钢、铝合金或不锈钢)和弹性材料(如工程塑料或橡胶)组成。这些材料需具备良好的机械性能、耐磨性和耐腐蚀性,以确保联轴器的长期稳定运行。

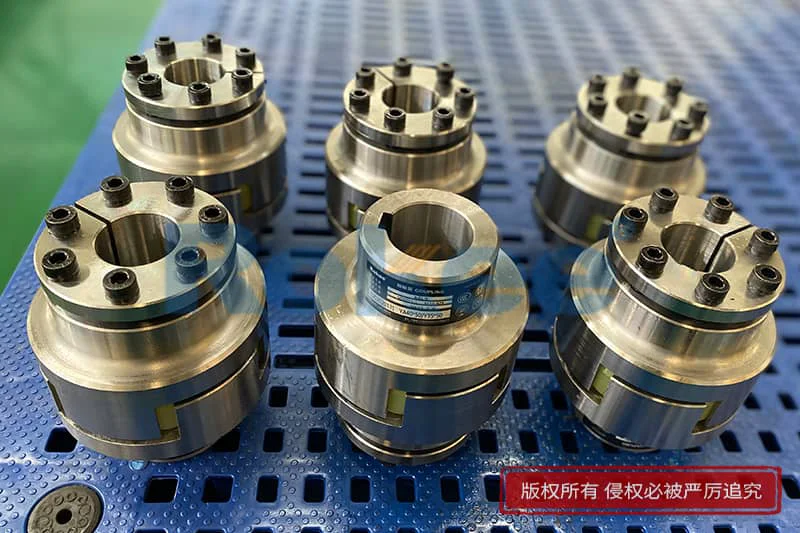

车削:通过车床对金属部件进行外圆、内孔等形状的加工,以达到设计要求的尺寸和精度。

铣削:利用铣床对金属部件进行平面、沟槽等形状的加工,形成联轴器的凸爪、键槽等结构。

拉削:通过拉床对金属部件进行精确的拉削加工,以确保部件的尺寸精度和表面光洁度。

经过机械加工后的金属部件需要进行整体热处理,以提高其机械强度和耐磨性。热处理过程通常包括加热、保温和冷却等阶段,通过控制加热温度和保温时间等参数,使金属部件达到所需的硬度和韧性。

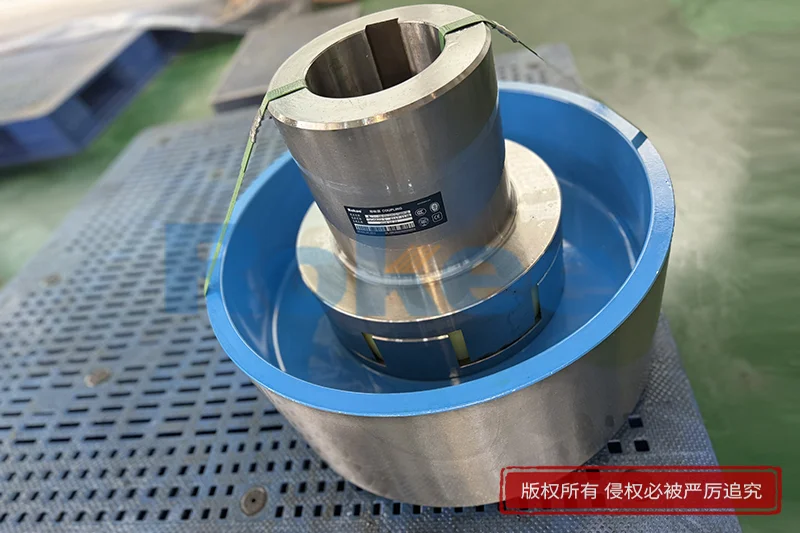

梅花联轴器的弹性元件通常由工程塑料或橡胶等材料制成。这些材料需具备良好的弹性和耐磨性,以确保联轴器在传递扭矩的同时能够吸收振动和补偿径向、角向偏差。弹性元件的制造过程通常包括模压、硫化等工艺。

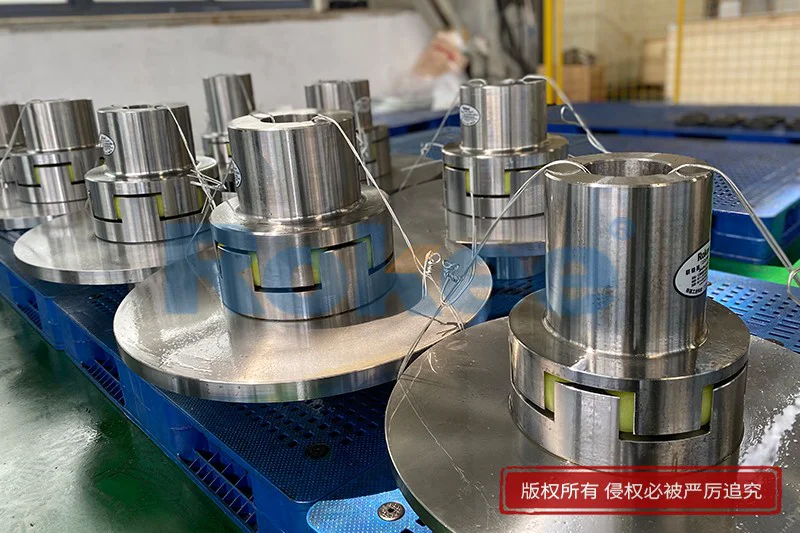

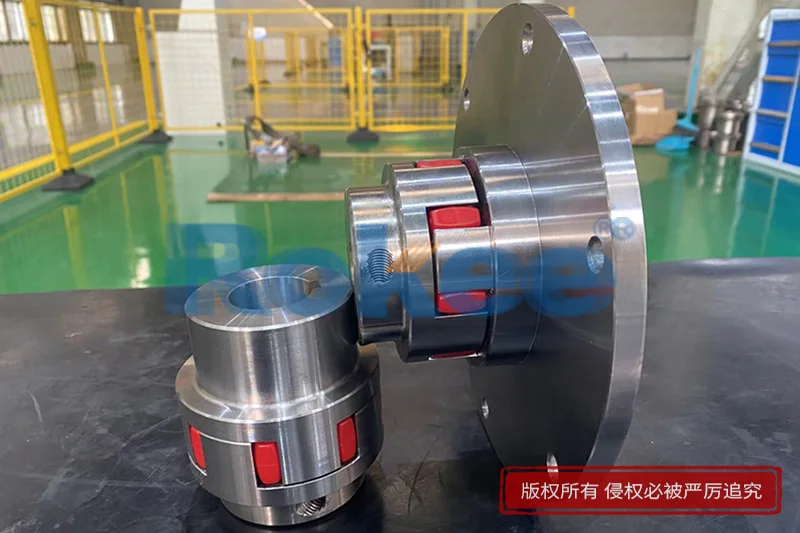

组装:将加工好的金属部件和弹性元件进行组装,形成完整的梅花联轴器。组装过程中需确保各部件的配合精度和位置精度。

调试:对组装好的梅花联轴器进行调试,检查其运转是否平稳、是否有异响等问题。如有必要,需对联轴器进行调整和优化。

在梅花联轴器制造完成后,需对其进行质量检验。检验内容通常包括尺寸精度、表面光洁度、机械性能等方面。通过质量检验,可以确保联轴器的质量符合设计要求和使用标准。

经过质量检验合格的梅花联轴器需进行包装,以防止在运输和储存过程中受到损坏。包装完成后,联轴器即可发货至客户手中。

此外,市面上还有一种爪盘是铸件,能够大批量的生产,而且免去了加工损耗,价格相对较低。但铸件的性能可能不如机械加工件,且在高速或高负荷下容易发生爪齿脱落等问题。因此,在选择梅花联轴器时,需根据具体的使用场景和需求进行选择。

《梅花联轴器制造工艺》发布于2025年6月27日

梅花弹性联轴器

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/