安全联轴器安装要求

安全联轴器的安装要求涉及多个方面,包括正确选择、精确安装以及符合安全规范等。只有严格按照这些要求进行安装和维护,才能确保安全联轴器的正常运行和设备的整体安全。

选择要求

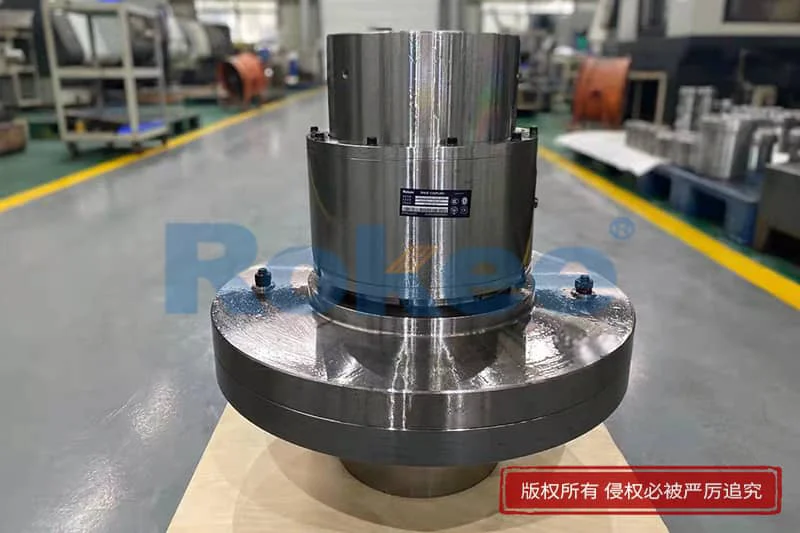

类型选择:根据被连接两轴的径向尺寸、转速、传递扭矩以及工作环境等因素,选择合适类型的安全联轴器。确保所选联轴器能够满足设备的运行需求和安全要求。

材质选择:根据工作环境和传递扭矩的大小,选择合适的材质。例如,对于高温或腐蚀性环境,应选择耐高温或耐腐蚀的材质。

安装前的准备

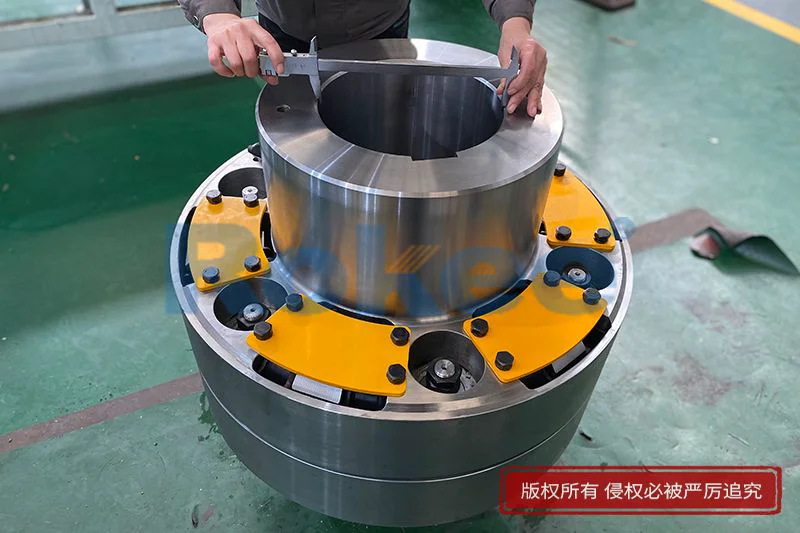

测量与划线:按联轴器尺寸大小,测量出轴和孔的实际要素,并按规定画出装入终端位置线,以确保安装的准确性。

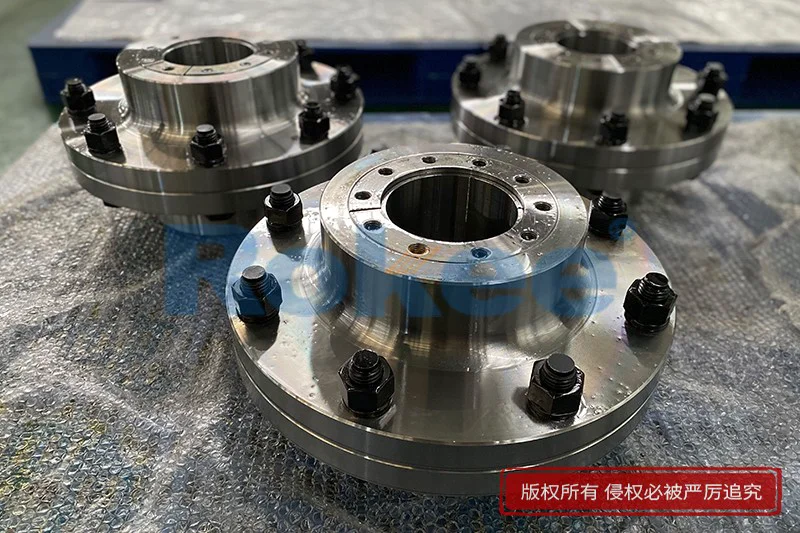

清洁与检查:在安装前,对联轴器及其连接部件进行彻底清洁,并检查其表面是否有裂纹、磨损或其他缺陷。同时,检查键槽是否合适,包括外径尺寸及端面形状,如不合适应进行修整。

安装步骤与要求

装配方法:

静力压入法:对于过盈配合的安全联轴器,可采用静力压入法进行装配。使用夹钳、千斤顶或压力机等工具,将联轴器平稳地压入轴上。注意避免对联轴器或轴造成损伤。

温差装配法:对于脆性材料制造的安全联轴器,可采用温差装配法。通过加热联轴器或冷却轴端,使其产生热胀冷缩效应,从而方便地将联轴器装到轴上。加热温度应控制在安全范围内,避免对联轴器材质造成损害。同轴度与平行度调整:

使用直角尺、平面规、楔形间隙规或百分表等工具,测量并调整联轴器的同轴度和平行度。确保两轴中心线重合或平行,以减少运行时的振动和噪音。

调整时,可采用加减垫片、移动电机支脚或调整联轴器安装位置等方法,实现同轴度和平行度的精确调整。紧固与校核:

在安装过程中,应确保所有螺栓、螺母等紧固件拧紧到位,且锁紧装置可靠。避免在运行过程中因紧固件松动而导致联轴器脱落或损坏。

安装完成后,应对联轴器进行校核,确保其全跳动的偏差值在设计要求的公差范围内。如不符合要求,应重新进行调整直至满足要求为止。

安全规范与注意事项

严格遵守安全操作规程:在安装过程中,应严格遵守安全操作规程,确保人员和设备的安全。避免使用明火或产生火花的工具,以防引发火灾或爆炸等危险情况。

注意个人防护:操作人员应穿戴好个人防护装备,如安全帽、防护眼镜、手套等。避免在安装过程中受到机械伤害或化学腐蚀等危险。

定期检查与维护:在安装完成后,应定期对安全联轴器进行检查与维护。检查其连接部件是否松动、磨损或损坏,并及时进行更换或修复。同时,对联轴器进行润滑和清洁,以延长其使用寿命并提高运行效率。

安全联轴器作为工业传动系统的核心连接部件,其安装质量直接决定设备运行的稳定性、安全性和使用寿命。规范的安装操作不仅能充分发挥联轴器的缓冲、减振和过载保护功能,还能有效降低传动系统故障发生率,保障生产流程的顺畅运行。因此,在安装过程中,需严格遵循科学的操作规范,把控各个关键环节的技术要求。

安装前的准备工作是保障安装质量的基础,需从人员防护、部件检查、工具准备和表面处理等多方面细致落实。安装人员应按要求佩戴安全帽、安全眼镜和防护手套等个人防护装备,避免操作过程中因部件碰撞、碎片飞溅造成人身伤害。同时,需仔细阅读设备安装技术文件,明确安装步骤、配合精度要求及注意事项,若存在疑问应及时与技术人员沟通确认,不可盲目操作。部件检查环节,要逐一核查联轴器本体、弹性元件、连接螺栓、键销等零部件的完整性和完好性,确认无裂纹、变形、磨损或老化现象,尤其是弹性元件需检查弹性是否良好,若出现硬化、龟裂或破损应及时更换。测量工具方面,需准备好卡尺、千分尺、百分表或激光对中仪等精密仪器,并确保其精度符合测量要求,电动工具需检查电源线完好性和接地可靠性,避免触电风险。表面处理工作同样关键,应用煤油或酒精清洁轴的表面、联轴器轴孔内表面及连接螺栓孔,彻底去除油污、灰尘、锈迹等杂质,对于键槽、轴肩等配合面,需检查是否存在毛刺或磕碰伤,必要时用砂纸打磨光滑,干净的配合面能有效提高对准精度,保障连接牢固性。此外,还需精确测量轴的直径、长度与联轴器轴孔的直径、安装长度,确认尺寸匹配度,若存在微小偏差,可通过适当修整或选用过渡件进行调整,避免安装后出现轴向间隙过大或过小的问题。

安装过程中的操作规范直接影响联轴器的运行性能,核心在于把控对中精度、正确选择装配方式及规范紧固操作。轴系对中是安装的关键环节,两轴的同轴度偏差过大会导致运行时振动加剧、轴承磨损加速,甚至造成弹性元件过早失效。安装时应先通过临时支撑或调整垫片进行粗对中,将径向和轴向偏差初步控制在0.1~0.3mm以内,再使用百分表或激光对中仪进行精确对中,确保径向位移不超过0.05~0.1mm,轴向倾斜不超过0.1mm/m。考虑到设备运行时的热膨胀影响,对中调整时需预留相应的补偿量,避免温度升高后轴伸长导致部件卡死。装配方式需根据配合类型合理选择,过盈配合可采用热装法,将联轴器加热至80~120℃后快速套装到轴上,确保轴肩与联轴器端面紧密贴合,防止冷缩后产生间隙;过渡配合或小过盈量配合可采用冷装法,使用液压千斤顶等专用压具缓慢压装,严禁直接敲击联轴器表面,避免造成部件损伤或影响平衡精度。连接紧固操作时,螺栓应按对称顺序分次拧紧,使用扭矩扳手严格遵循技术文件规定的力矩值,确保拧紧力矩一致,防止受力不均导致联轴器偏斜。弹性元件的安装需控制配合间隙,柱销与弹性套、销孔的配合应松紧适度,过松易导致窜动或脱落,过紧则可能挤压变形加速磨损,安装时需保证弹性元件均匀分布,受力平衡。同时,要确保联轴器两端面之间的轴向间隙符合设计要求,通常预留2~5mm的间隙,以补偿轴的热胀冷缩和微量轴向位移。

安装完成后的检查与调试是验证安装质量的重要环节,需通过多轮检测确保设备符合运行要求。首先进行静态检查,再次核查所有螺栓的紧固性,确认无松动现象,随后手动盘动联轴器,检查转动是否灵活、有无卡滞或异响,观察弹性元件受力是否均匀,两轴无明显偏摆。静态检查合格后进入试运行阶段,先进行空载试运行,启动设备后逐步提高转速,密切监测联轴器的振动值和温度变化,正常情况下振动速度有效值应不超过2.8mm/s,温升不超过30℃,若出现剧烈振动、异常噪音或温度骤升等情况,需立即停机检查对中精度或零部件安装质量。空载试运行无异常后,进行负载试运行,逐步加载至额定工况,持续监测运行状态,关注弹性元件的磨损情况和螺栓紧固性,记录相关运行参数,建立设备运行档案。

特殊工况下的安装需针对性采取防护措施,确保联轴器适应环境要求。在高温环境下,应选用耐高温的弹性元件,如金属弹性柱销,并定期检查弹性元件的热老化情况;高粉尘或腐蚀性环境中,需为联轴器加装防护罩等密封防护装置,定期清理粉尘并检查零部件腐蚀情况;对于频繁启停或存在冲击载荷的场景,应适当增大弹性元件的刚度以提高缓冲能力,并缩短螺栓紧固性的检查周期。此外,安装过程中若涉及吊装作业,需确保吊装设备性能完好,操作人员严格遵守吊装操作规程,保证重物稳定性,防止坠落伤人;若需进行焊接、切割等作业,需保证作业场所通风良好,准备好灭火设备,落实防火措施。

安全联轴器的安装是一项系统性的精细工作,需将规范操作贯穿于安装前准备、安装过程、后期检查调试的全流程,严格把控每一个关键环节的技术要求。只有这样,才能充分发挥联轴器的技术性能,保障传动系统的安全稳定运行,降低设备维护成本,延长使用寿命。

《安全联轴器安装要求》发布于2025年4月30日

- PU Sandwich Panel Linehttps://www.cnsinowa.com/

- PU Sandwich Panel Machinehttps://www.sinowa.cn/en/